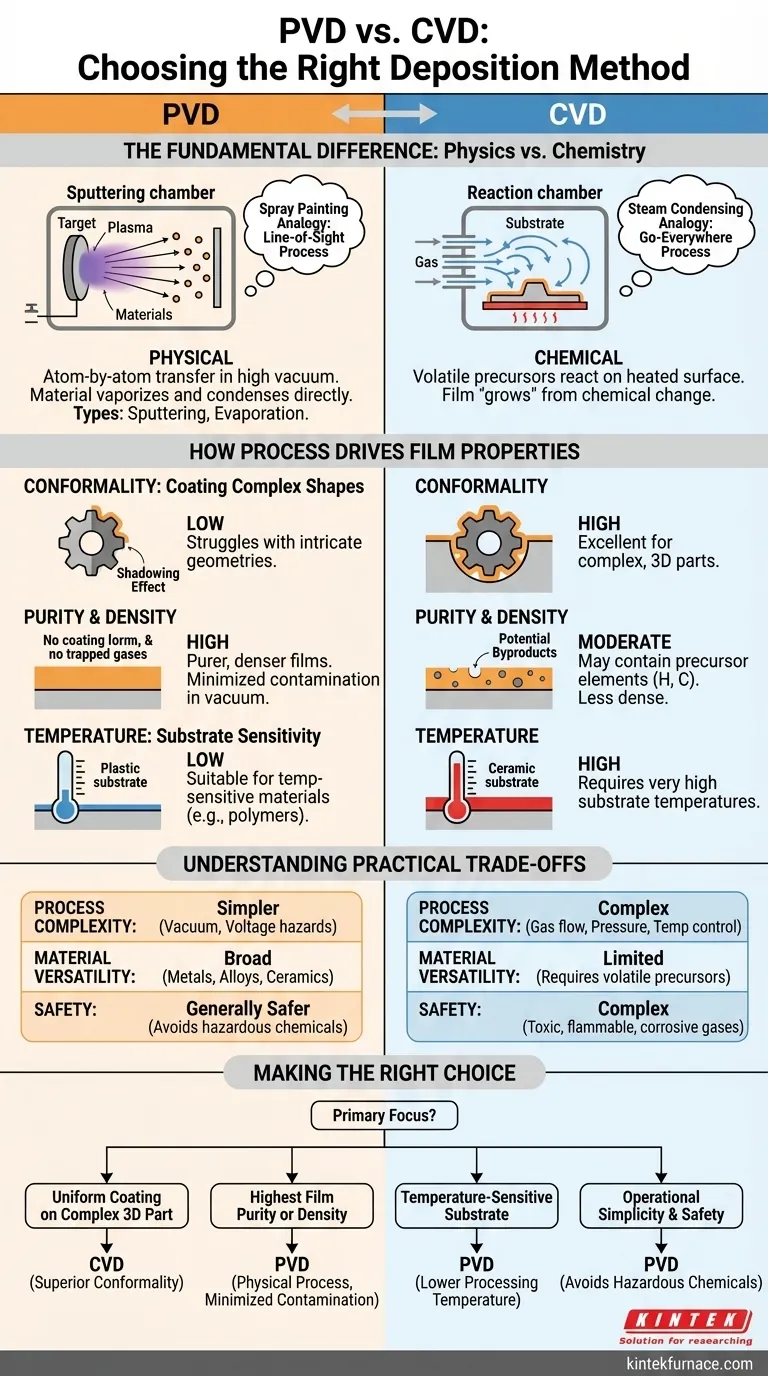

عند الاختيار بين PVD و CVD، يعتمد قرارك على ثلاثة عوامل أساسية: المادة التي يتم ترسيبها، الهندسة الفيزيائية للجزء الذي تقوم بطلائه، والخصائص المحددة المطلوبة للغشاء النهائي. الترسيب الفيزيائي للبخار (PVD) هو عملية فيزيائية، خط البصر، بينما الترسيب الكيميائي للبخار (CVD) هو عملية كيميائية، تعتمد على الغاز. هذا الاختلاف الأساسي يحدد أي طريقة هي الأنسب لتطبيقك.

الاختيار لا يتعلق بأي طريقة هي "الأفضل" عالمياً، بل بأيها يتوافق مع المتطلب الأكثر أهمية لمشروعك. تتفوق PVD في إنشاء أغشية نقية وكثيفة بشكل استثنائي على الأسطح الأبسط. وتتفوق CVD في طلاء الأشكال ثلاثية الأبعاد المعقدة بطبقة موحدة.

الفرق الجوهري: الفيزياء مقابل الكيمياء

فهم كيفية عمل كل عملية هو المفتاح لاختيار الأنسب. تعمل كلتا العمليتين على مبادئ مختلفة تماماً، مما يؤثر بشكل مباشر على خصائص الطلاء النهائي.

PVD: عملية فيزيائية، "خط البصر"

الترسيب الفيزيائي للبخار هو عملية نقل ذرة بذرة تحدث في بيئة تفريغ عالية. يتم تبخير المادة من مصدر صلب، وتنتقل في خط مستقيم عبر الفراغ، وتتكثف على الركيزة.

فكر في الأمر وكأنه الطلاء بالرش. يغطي الطلاء فقط الأسطح التي يمكنه رؤيتها مباشرة. هذه الطريقة فيزيائية—لا تحدث تفاعلات كيميائية لتشكيل الفيلم. النوعان الرئيسيان هما التناثر والتبخير.

CVD: عملية كيميائية، "تذهب إلى كل مكان"

يستخدم الترسيب الكيميائي للبخار مواد كيميائية أولية متطايرة—غازات خاصة—يتم إدخالها إلى غرفة التفاعل. عندما تتلامس هذه الغازات مع الركيزة الساخنة، يحدث تفاعل كيميائي، مما يؤدي إلى "نمو" طبقة صلبة على السطح.

هذا أشبه بتكثف البخار على نافذة باردة. بخار الماء موجود في الهواء ويمكن أن يصل إلى كل سطح، مهما كان معقداً، قبل أن يتكثف. الفيلم هو نتاج تغير كيميائي.

كيف تدفع العملية خصائص الفيلم

تخلق طبيعة "خط البصر" لـ PVD مقابل طبيعة "الذهاب إلى كل مكان" لـ CVD مزايا وعيوباً مميزة في الفيلم النهائي.

التوافقية: طلاء الأشكال المعقدة

CVD هو الفائز الواضح في التوافقية. نظراً لأن الغازات الأولية تتدفق حول الجزء قبل التفاعل، يمكن لـ CVD ترسيب طبقة موحدة للغاية داخل الخنادق العميقة والثقوب والأشكال ثلاثية الأبعاد المعقدة.

تكافح PVD مع هذا. نظراً لطبيعتها التي تعتمد على خط البصر، فإنها تخلق تأثيراً "ظلّياً"، حيث تتلقى الميزات التي لا تواجه المادة المصدر مباشرةً القليل من الطلاء أو لا تتلقى أي طلاء على الإطلاق.

النقاء والكثافة: تأثير المنتجات الثانوية

تنتج PVD عموماً أغشية أنقى وأكثر كثافة. تحدث العملية في فراغ عالٍ، مما يقلل من فرصة انحصار الغازات الجوية في الفيلم. ولأنها نقل فيزيائي مباشر، لا توجد منتجات ثانوية كيميائية تسبب التلوث.

يمكن أن تكون أغشية CVD نقية جداً، ولكن التفاعلات الكيميائية قد تترك أحياناً عناصر غير مرغوب فيها من الغازات الأولية (مثل الهيدروجين أو الكربون). وهذا يمكن أن يؤدي إلى طبقة أقل كثافة مع شوائب محتملة.

درجة الحرارة: حساسية الركيزة

PVD غالباً ما تكون أفضل للمواد الحساسة لدرجة الحرارة. بينما تتطلب بعض عمليات PVD الحرارة، يمكن إجراء العديد منها في درجة حرارة الغرفة أو بالقرب منها. وهذا يجعلها مثالية لطلاء البلاستيك أو البوليمرات أو الركائز الأخرى التي لا يمكنها تحمل الحرارة العالية.

تتطلب CVD دائماً تقريباً درجات حرارة عالية جداً للركيزة (غالباً عدة مئات من الدرجات المئوية) لتوفير الطاقة اللازمة لدفع التفاعلات الكيميائية.

فهم المقايضات العملية

بالإضافة إلى الفيلم نفسه، تتطلب العمليتان متطلبات تشغيلية مختلفة تؤثر على التكلفة والسلامة والتنوع.

تعقيد العملية والسلامة

أنظمة PVD أبسط ميكانيكياً وتشغيلياً. المخاطر الأولية تتعلق بالجهد العالي وأنظمة التفريغ.

CVD أكثر تعقيداً بشكل ملحوظ. تتطلب تحكماً دقيقاً في تدفق الغاز والضغط ودرجة الحرارة. علاوة على ذلك، العديد من المواد الكيميائية الأولية المستخدمة في CVD شديدة السمية أو قابلة للاشتعال أو أكالة، مما يتطلب بروتوكولات وبنية تحتية سلامة واسعة النطاق.

تنوع المواد

كلا الطريقتين متعددتا الاستخدامات بشكل كبير ولكن بطرق مختلفة. يمكن لـ PVD ترسيب أي معدن أو سبيكة أو سيراميك تقريباً يمكن تحويله إلى "هدف" صلب للتناثر أو التبخير.

تقتصر CVD على المواد التي يوجد لها غاز كيميائي أولي متطاير مناسب ويمكن التعامل معه بأمان. ومع ذلك، بالنسبة لمواد مثل السيليكون والماس ونيتريد السيليكون، فإن CVD هي الطريقة الصناعية السائدة والأكثر فعالية.

معدل الترسيب

تعتمد معدلات الترسيب بشكل كبير على المادة والتطبيق المحدد. يمكن لـ CVD تحقيق معدلات نمو عالية للغاية لمواد معينة (مثل أغشية السيليكون السميكة)، مما يجعلها فعالة من حيث التكلفة للتصنيع بكميات كبيرة. بالنسبة للتطبيقات الأخرى، خاصة الأفلام الزخرفية أو المعدنية الرقيقة، يمكن أن تكون PVD أسرع.

اتخاذ القرار الصحيح لهدفك

اختر طريقة الترسيب بناءً على النتيجة الأكثر أهمية التي تحتاج إلى تحقيقها لمكونك.

- إذا كان تركيزك الأساسي هو طلاء جزء ثلاثي الأبعاد معقد بشكل موحد: CVD هو الخيار الأفضل دائماً تقريباً نظراً لتوافقيته الممتازة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى نقاء أو كثافة ممكنة للفيلم: PVD هي الطريقة المفضلة، حيث أن عمليتها الفيزيائية في الفراغ تقلل التلوث.

- إذا كان تركيزك الأساسي هو طلاء ركيزة حساسة لدرجة الحرارة (مثل البوليمر): توفر PVD ميزة كبيرة بفضل خيارات درجة حرارة المعالجة المنخفضة.

- إذا كان تركيزك الأساسي هو البساطة التشغيلية وتجنب المواد الكيميائية الخطرة: PVD هي عملية أبسط وأكثر أماناً بشكل عام للتنفيذ.

فهم هذه المبادئ الأساسية يحول الاختيار من تخمين إلى قرار هندسي استراتيجي.

جدول الملخص:

| العامل | PVD | CVD |

|---|---|---|

| التوافقية | منخفضة (خط البصر) | عالية (موحدة على الأشكال المعقدة) |

| نقاء الفيلم | عالٍ (أقل تلوث) | متوسط (منتجات ثانوية محتملة) |

| درجة الحرارة | منخفضة (مناسبة للركائز الحساسة) | عالية (تتطلب ركيزة ساخنة) |

| سلامة العملية | أبسط (مخاطر: تفريغ، جهد) | معقدة (مخاطر: غازات سامة) |

| تنوع المواد | واسع (معادن، سبائك، سيراميك) | محدود (يتطلب مواد أولية متطايرة) |

هل تواجه صعوبة في اختيار طريقة الترسيب المناسبة لمختبرك؟ في KINTEK، نحن متخصصون في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة CVD/PECVD، المصممة خصيصاً لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي لدينا، نقدم تخصيصاً عميقاً لضمان الأداء الدقيق لتجاربك. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين عمليات الطلاء لديك ودفع أبحاثك قدماً!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- ما هي مزايا استخدام الترسيب الكيميائي للبخار (CVD)؟ تحقيق أغشية رقيقة عالية النقاء ومطابقة تمامًا لتطبيقاتك

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية