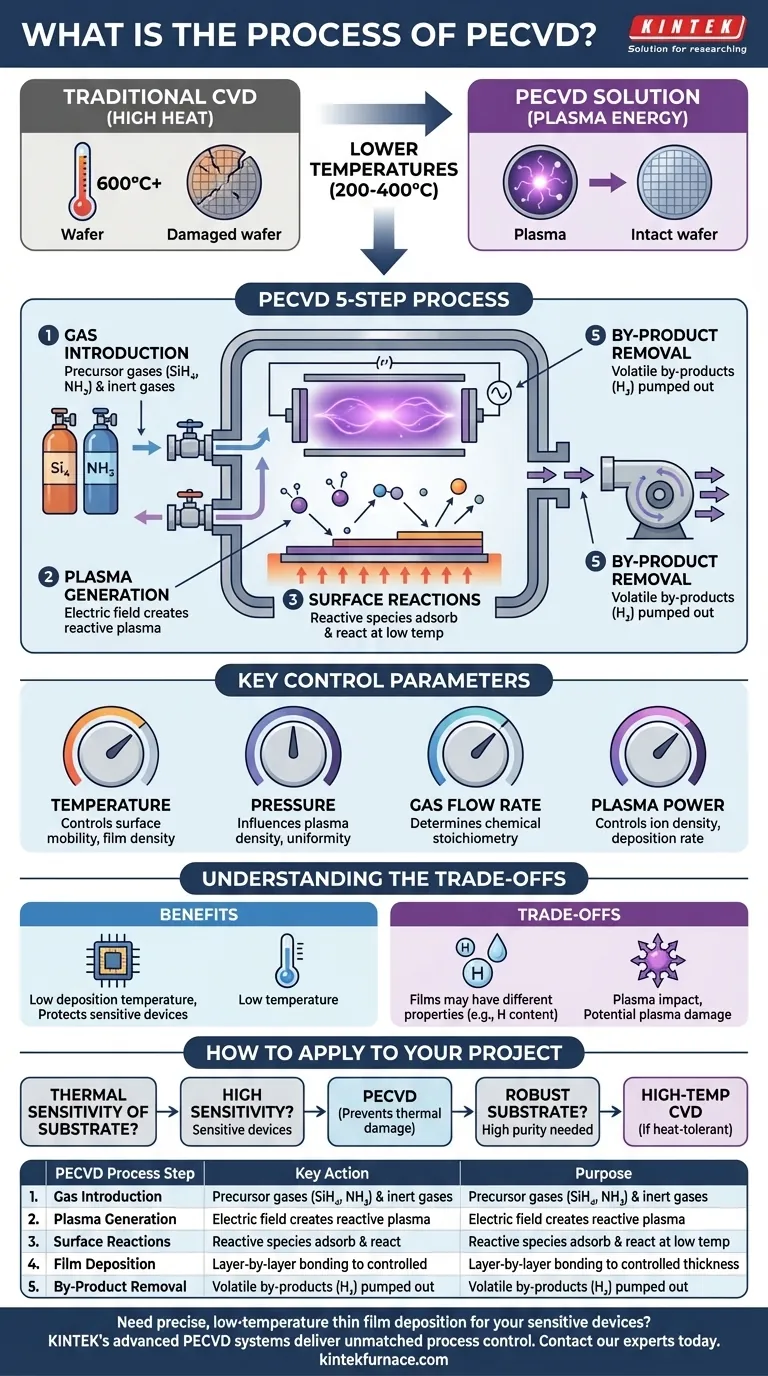

باختصار، تستخدم عملية PECVD بلازما منشطة لتفكيك الغازات الأولية وترسيب طبقة رقيقة صلبة على ركيزة. وهي تتكون من خمس خطوات متتالية: إدخال الغازات المتفاعلة إلى غرفة مفرغة، وتطبيق مجال كهربائي لإنشاء بلازما، والسماح للأنواع التفاعلية من البلازما بالتفاعل على سطح الركيزة، وبناء طبقة الفيلم طبقة تلو الأخرى، وأخيراً، إزالة المنتجات الثانوية الغازية.

التحدي الرئيسي في تصنيع الأجهزة الحديثة هو ترسيب أغشية عالية الجودة دون الآثار الضارة للحرارة العالية. تحل PECVD هذه المشكلة عن طريق استبدال الطاقة الحرارية الشديدة بطاقة البلازما، مما يتيح حدوث التفاعلات الكيميائية عند درجات حرارة أقل بكثير.

المشكلة: لماذا تعتبر درجة الحرارة العالية عائقاً

في الترسيب الكيميائي للبخار التقليدي (CVD)، تعد الحرارة الشديدة (غالباً >600 درجة مئوية) هي المحرك الذي يدفع التفاعلات الكيميائية. الطاقة الحرارية ضرورية لتفكيك جزيئات الغاز المستقرة حتى تتمكن من التفاعل وتشكيل طبقة على ركيزة.

ومع ذلك، بالنسبة للعديد من التطبيقات المتقدمة مثل تصنيع أشباه الموصلات، فإن درجات الحرارة العالية مدمرة. يمكن أن تتلف أو تغير الدوائر المطبوعة الدقيقة الموجودة مسبقاً على رقاقة السيليكون. أدى هذا القيد في الميزانية الحرارية إلى الحاجة إلى مصدر طاقة مختلف.

كيف تعمل PECVD: شرح خطوة بخطوة

تتجنب تقنية PECVD مشكلة الحرارة عن طريق إنشاء بلازما غنية بالطاقة ومنخفضة الحرارة. يتم ذلك عادةً داخل غرفة مفرغة تحتوي على قطبين متوازيين.

الخطوة 1: إدخال الغاز

تبدأ العملية بإدخال غازات أولية مقاسة بعناية إلى غرفة التفاعل. على سبيل المثال، لإنشاء طبقة من نيتريد السيليكون، تُستخدم غازات مثل السيلان (SiH₄) والأمونيا (NH₃)، وغالباً ما تُخفف بغازات خاملة مثل النيتروجين.

الخطوة 2: توليد البلازما

يُطبق مجال كهربائي أو مغناطيسي عالي التردد عبر الأقطاب الكهربائية في الغرفة. يعمل هذا المجال على تنشيط خليط الغاز، مما يؤدي إلى انتزاع الإلكترونات من بعض جزيئات الغاز.

تتصادم هذه الإلكترونات الحرة مع جزيئات غاز محايدة أخرى، مما يخلق سلسلة من الأيونات والأنواع الأخرى شديدة التفاعل. هذا الغاز المتأين هو البلازما، التي تتوهج وتحتوي على طاقة كيميائية هائلة دون حرارة عالية.

الخطوة 3: تفاعلات السطح

تنتشر الأنواع الكيميائية التفاعلية المتكونة في البلازما نحو الركيزة الساخنة، والتي تُحفظ عادةً عند درجة حرارة أقل بكثير (200-400 درجة مئوية) مما هو عليه في CVD التقليدي.

تلتصق هذه الجزيئات المنشطة بسطح الركيزة. ولأنها بالفعل في حالة شديدة التفاعل، فإنها تخضع بسهولة لتفاعلات كيميائية لتشكيل المادة الصلبة المطلوبة.

الخطوة 4: ترسيب الفيلم

ترتبط نواتج هذه التفاعلات السطحية بالركيزة، وتشكل طبقة رقيقة صلبة. تستمر هذه العملية، حيث يتم بناء الفيلم طبقة تلو الأخرى بسماكة يتم التحكم فيها بدقة، والتي يمكن أن تتراوح من بضعة نانومترات إلى عدة ميكرومترات.

الخطوة 5: إزالة المنتجات الثانوية

تنتج التفاعلات الكيميائية أيضاً منتجات ثانوية متطايرة (على سبيل المثال، غاز الهيدروجين). يقوم نظام تفريغ مستمر بضخ هذه المنتجات الثانوية بنشاط خارج الغرفة، مما يضمن عملية نظيفة وترسيب فيلم نقي.

إتقان النتيجة: معلمات التحكم الرئيسية

جودة الفيلم المترسب وسمكه وخصائصه ليست عشوائية. يتم التحكم فيها عن طريق ضبط أربع معلمات عملية رئيسية بدقة.

درجة الحرارة

بينما تعتبر PECVD عملية "درجة حرارة منخفضة"، لا تزال درجة حرارة الركيزة تلعب دوراً حاسماً في التحكم في حركة السطح ومعدلات التفاعل الكيميائي، مما يؤثر على كثافة الفيلم النهائي وإجهاده.

الضغط

يؤثر الضغط داخل الغرفة (عادة <0.1 تور) على كثافة البلازما ومتوسط المسار الحر لجزيئات الغاز. يؤثر هذا على توحيد الفيلم عبر الركيزة.

معدل تدفق الغاز

يحدد معدل تدفق كل غاز أولي التركيب الكيميائي للفيلم. يؤدي تعديل نسبة السيلان إلى الأمونيا، على سبيل المثال، إلى تغيير خصائص فيلم نيتريد السيليكون الناتج مباشرة.

قوة البلازما

تتحكم الطاقة المطبقة لتوليد البلازما (غالباً 100-300 إلكترون فولت) في كثافة الأيونات والأنواع التفاعلية. يمكن أن تزيد الطاقة الأعلى من معدل الترسيب ولكنها تخاطر أيضاً بالتسبب في تلف الركيزة من قصف الأيونات.

فهم المقايضات

لا توجد تقنية بدون تنازلات. الفائدة الأساسية لـ PECVD هي درجة حرارة الترسيب المنخفضة، والتي تحمي الأجهزة الحساسة.

المقايضة الرئيسية هي أن الأفلام يمكن أن يكون لها خصائص مختلفة عن تلك التي نمت في درجات حرارة عالية. على سبيل المثال، يحتوي نيتريد السيليكون PECVD على كمية كبيرة من الهيدروجين، مما قد يؤثر على خصائصه الكهربائية. علاوة على ذلك، يمكن أن تتسبب البلازما نفسها أحياناً في تلف مادي لسطح الركيزة إذا لم يتم التحكم فيها بعناية.

بالنسبة للعديد من التطبيقات، تعتبر هذه تنازلات مقبولة للميزة الحاسمة للمعالجة في درجات حرارة منخفضة.

كيفية تطبيق هذا على مشروعك

يعتمد اختيارك لطريقة الترسيب بالكامل على الحساسية الحرارية لركيزتك وجودة الفيلم المطلوبة.

- إذا كان تركيزك الأساسي هو ترسيب فيلم على جهاز مكتمل أو مادة حساسة للحرارة: فإن PECVD هو الخيار الصحيح دائماً تقريباً، لأنه يمنع التلف الحراري.

- إذا كان تركيزك الأساسي هو تحقيق أعلى نقاء وكثافة ممكنة للفيلم على ركيزة قوية: قد تكون عملية درجة الحرارة العالية مثل CVD منخفض الضغط (LPCVD) خياراً أفضل، بشرط أن تتحمل مادتك الحرارة.

في النهاية، تمكّن PECVD من إنشاء أجهزة معقدة متعددة الطبقات كان من المستحيل تصنيعها بالطرق الحرارية البحتة.

جدول الملخص:

| خطوة عملية PECVD | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. إدخال الغاز | إدخال الغازات الأولية (مثل SiH₄، NH₃) | توفير المتفاعلات لتكوين الفيلم |

| 2. توليد البلازما | تطبيق مجال كهربائي لإنشاء بلازما | توليد أنواع تفاعلية بدون حرارة عالية |

| 3. تفاعلات السطح | الأنواع التفاعلية تلتصق وتتفاعل على الركيزة | بدء نمو الفيلم في درجات حرارة منخفضة (200-400 درجة مئوية) |

| 4. ترسيب الفيلم | ترابط طبقة تلو الأخرى من المواد الصلبة | بناء سمك متحكم فيه من النانومترات إلى الميكرومترات |

| 5. إزالة المنتجات الثانوية | ضخ الغازات المتطايرة (مثل H₂) | الحفاظ على نقاء الغرفة وجودة الفيلم |

هل تحتاج إلى ترسيب دقيق للأغشية الرقيقة في درجات حرارة منخفضة لأجهزتك الحساسة؟ تستفيد أنظمة PECVD المتقدمة من KINTEK من بحثنا وتطويرنا العميق وتصنيعنا الداخلي لتقديم تحكم لا مثيل له في العملية. تم تصميم حلولنا لمختبرات أشباه الموصلات، MEMS، والمواد المتقدمة التي تتطلب أغشية عالية الجودة دون تلف حراري. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لتقنية PECVD القابلة للتخصيص لدينا تسريع مشروعك.

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق