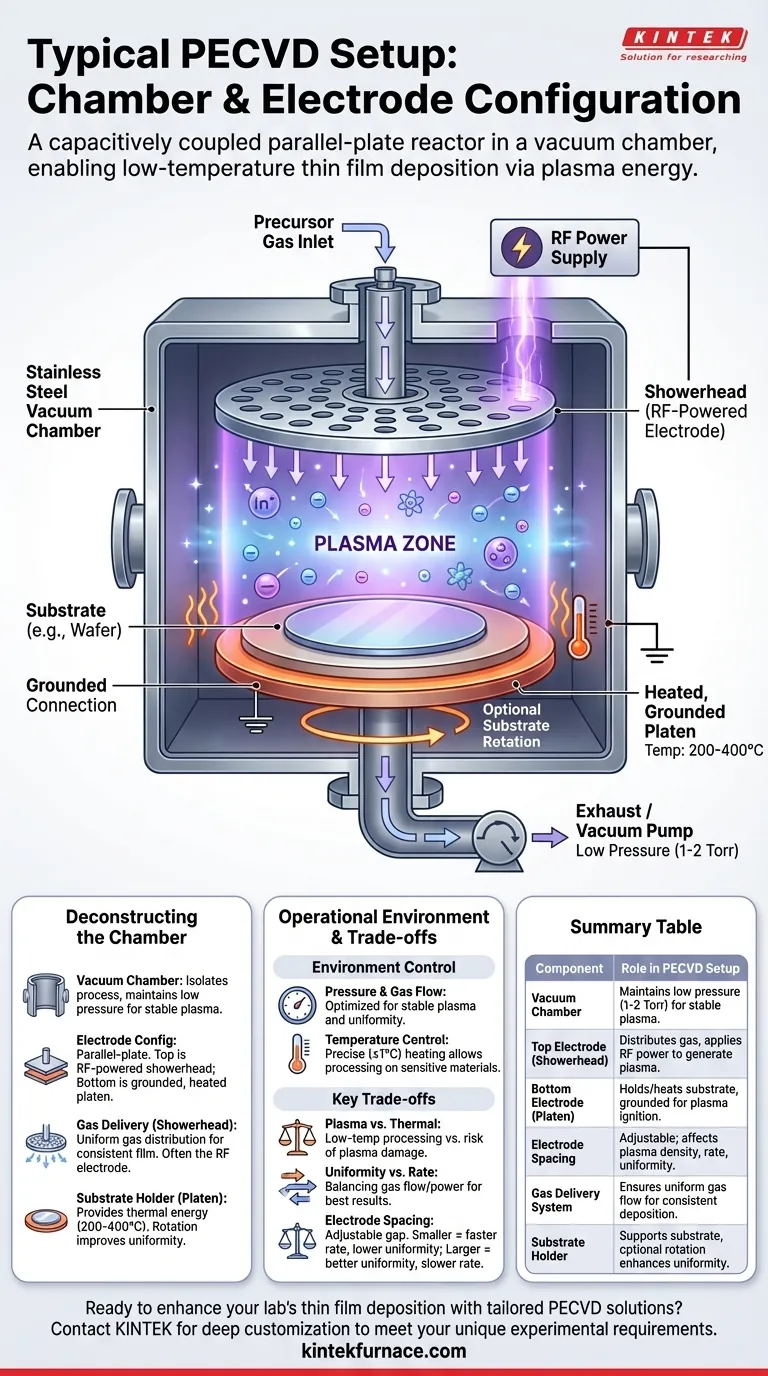

في جوهره، يعد نظام الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) النموذجي مفاعلًا ذا ألواح متوازية متصلة سعويًا وموجودًا داخل حجرة تفريغ. في هذا الإعداد، يتم إدخال الغازات الأولية عبر فوهة متخصصة تسمى رأس الدش، والتي غالبًا ما تعمل كقطب كهربائي علوي يعمل بترددات الراديو (RF). تستقر الركيزة على قطب سفلي مسخن ومؤرض (لوح)، وتُشعل طاقة التردد اللاسلكي (RF) بلازما بين هذين اللوحين، مما يدفع التفاعلات الكيميائية اللازمة لترسيب الفيلم عند درجات حرارة منخفضة نسبيًا.

صُمم التصميم الأساسي لنظام PECVD لإنشاء بيئة بلازما مُتحكم بها ومنخفضة الضغط. إن استخدام طاقة البلازما هذه، بدلاً من الطاقة الحرارية العالية، هو المفتاح الذي يُمكّن من ترسيب أغشية رقيقة عالية الجودة على الركائز التي لا تتحمل درجات الحرارة العالية.

تفكيك حجرة PECVD

لفهم العملية، يجب علينا أولاً فهم المكونات الأساسية للنظام الفيزيائي والدور الذي يلعبه كل مكون.

حجرة التفريغ

تتم العملية بأكملها داخل حجرة تفريغ، وعادة ما تُصنع من الفولاذ المقاوم للصدأ. تعزل هذه الحجرة العملية عن الغلاف الجوي الخارجي.

وظيفتها الأساسية هي تمكين التشغيل عند ضغوط منخفضة جدًا، عادةً في نطاق 1 إلى 2 تور. هذا الضغط المنخفض حاسم لتوليد بلازما مستقرة والتحكم في متوسط المسار الحر لجزيئات الغاز.

تكوين الأقطاب الكهربائية

التكوين الأكثر شيوعًا هو مفاعل الألواح المتوازية. يتكون هذا من قطبين كهربائيين متوازيين مفصولين ببضع بوصات.

القطب العلوي هو عادةً رأس دش متصل بمصدر طاقة RF. طاقة التردد اللاسلكي هذه هي التي تُثير الغازات الأولية إلى حالة البلازما.

القطب السفلي هو لوح مؤرض يحمل الركيزة (مثل رقاقة السيليكون). تستقر الركيزة مباشرة في منطقة توليد البلازما.

نظام توصيل الغاز (رأس الدش)

يتطلب الترسيب المنتظم للفيلم توزيعًا منتظمًا للغاز. يتم تحقيق ذلك باستخدام رأس دش.

هذا المكون عبارة عن لوح مُصنع بعناية مع العديد من الثقوب الصغيرة التي تُدخل الغازات الأولية بشكل متساوٍ عبر سطح الركيزة أدناه. في العديد من الأنظمة الحديثة، يكون رأس الدش هذا أيضًا هو القطب الكهربائي RF المزود بالطاقة.

حامل الركيزة (اللوح)

تستقر الركيزة على لوح مُسخن. يوفر هذا المكون الطاقة الحرارية اللازمة لتفاعلات الترسيب، وإن كان ذلك عند درجة حرارة أقل بكثير (عادةً 200-400 درجة مئوية) مما هو عليه في طرق CVD الأخرى.

تسمح العديد من الأنظمة أيضًا بدوران الركيزة لزيادة تحسين انتظام الفيلم عبر الرقاقة بأكملها.

بيئة التشغيل

صُممت المكونات المادية للتحكم بدقة في بيئة العملية، والتي تحدد الخصائص النهائية للفيلم المترسب.

إدارة الضغط وتدفق الغاز

يحافظ نظام مضخة التفريغ على بيئة الضغط المنخفض. يتم تحسين ضغط الحجرة ومعدلات تدفق الغاز معًا لضمان بلازما مستقرة وتحقيق انتظام جيد داخل الرقاقة.

يمكن أن تختلف أنماط تدفق الغاز. تُدخل بعض الأنظمة الغاز من المركز وتخرجه عند الأطراف، بينما تفعل أخرى العكس. يعتمد الاختيار على الكيمياء المحددة وخصائص الفيلم المرغوبة.

التحكم في درجة الحرارة

يسمح اللوح المُسخن بالتحكم الدقيق في درجة الحرارة، غالبًا بدقة ±1 درجة مئوية. بينما تتراوح درجة الحرارة القياسية بين 200 و 400 درجة مئوية، يمكن تشغيل العمليات عند درجات حرارة أقل وأعلى اعتمادًا على التطبيق.

تعتبر درجة حرارة التشغيل المنخفضة هذه هي الميزة الرئيسية لـ PECVD، حيث تتيح الترسيب على المواد الحساسة للحرارة مثل البلاستيك أو الدوائر المتكاملة المعالجة بالكامل.

فهم المقايضات الرئيسية

يعكس تصميم نظام PECVD سلسلة من التسويات الهندسية التي تهدف إلى تحسين عملية الترسيب.

طاقة البلازما مقابل الطاقة الحرارية

المقايضة المركزية لـ PECVD هي استخدامها للبلازما لتوفير الطاقة بدلاً من الاعتماد فقط على درجات الحرارة العالية (كما هو الحال في LPCVD).

يسمح هذا بالمعالجة في درجات حرارة منخفضة، ولكنه يقدم أيضًا خطر التلف الناجم عن البلازما للركيزة أو الفيلم النامي. يتم تحسين تصميم النظام — بما في ذلك الضغط والطاقة وتباعد الأقطاب الكهربائية — لتقليل هذا التلف مع تحقيق معدل ترسيب مرغوب فيه.

التوحيد مقابل معدل الترسيب

يعد تحقيق توحيد ممتاز للفيلم هدفًا أساسيًا. هذا هو السبب في أن الكثير من الهندسة تذهب إلى تصميم رأس الدش وديناميكيات تدفق الغاز.

ومع ذلك، فإن الظروف التي تعزز التوحيد المثالي قد لا تكون هي نفسها التي تُنتج أعلى معدل ترسيب. يجب على المهندسين موازنة هذه العوامل عن طريق ضبط معلمات العملية مثل الضغط وقوة التردد اللاسلكي وتكوين الغاز.

تباعد الأقطاب الكهربائية

المسافة بين رأس الدش والركيزة هي معلمة قابلة للتعديل وحاسمة. يمكن أن تؤدي فجوة أصغر إلى زيادة كثافة البلازما ومعدل الترسيب ولكنها قد تؤثر سلبًا على التوحيد.

وعلى العكس من ذلك، يمكن أن تؤدي فجوة أكبر إلى تحسين التوحيد ولكنها قد تؤدي إلى بلازما أقل كثافة وعملية ترسيب أبطأ. يجب ضبط هذه المسافة بعناية لكل عملية محددة.

تطبيق هذا على هدفك

يرتبط تكوين نظام PECVD مباشرة بالنتيجة المرجوة. سيساعدك فهم هدفك الأساسي على تقدير سبب أهمية بعض الميزات.

- إذا كان تركيزك الأساسي هو انتظام الفيلم: فإن تصميم رأس الدش، ودقة وحدات التحكم في تدفق الغاز، والقدرة على تدوير الركيزة هي أهم ميزات النظام.

- إذا كان تركيزك الأساسي هو المعالجة في درجات حرارة منخفضة: فإن قدرة اللوح الساخن على الحفاظ على درجة حرارة منخفضة ومستقرة وفعالية نظام التردد اللاسلكي في توليد البلازما أمران بالغا الأهمية.

- إذا كان تركيزك الأساسي هو قابلية تكرار العملية: فإن استقرار مصدر طاقة التردد اللاسلكي، ووحدات التحكم في تدفق الكتلة، ووحدات التحكم في الضغط ضرورية للحصول على نتائج متسقة من تشغيل لآخر.

في النهاية، فإن الإعداد المادي لمفاعل PECVD هو حل متطور مُصمم للتحكم بدقة في بيئة كيميائية بلازمية لنمو الأغشية الرقيقة.

جدول ملخص:

| المكون | الدور في إعداد PECVD |

|---|---|

| حجرة التفريغ | تحافظ على ضغط منخفض (1-2 تور) لبلازما مستقرة وبيئة مُتحكم بها. |

| القطب العلوي (رأس الدش) | يوزع الغازات الأولية بالتساوي ويطبق طاقة التردد اللاسلكي لتوليد البلازما. |

| القطب السفلي (اللوح) | يحمل ويسخن الركيزة (200-400 درجة مئوية)، وغالبًا ما يكون مؤرضًا لإشعال البلازما. |

| تباعد الأقطاب الكهربائية | مسافة قابلة للتعديل تؤثر على كثافة البلازما، ومعدل الترسيب، وانتظام الفيلم. |

| نظام توصيل الغاز | يضمن تدفق غاز منتظم عبر رأس الدش لترسيب فيلم متسق. |

| حامل الركيزة | يدعم الركيزة مع دوران اختياري لتعزيز انتظام الفيلم عبر الرقاقة. |

هل أنت مستعد لتعزيز ترسيب الأغشية الرقيقة في مختبرك باستخدام حلول PECVD المخصصة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير أنظمة أفران متقدمة عالية الحرارة، بما في ذلك أنظمة CVD/PECVD، المصممة لمختلف المختبرات. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة، سواء كنت بحاجة إلى انتظام محسن، أو معالجة في درجات حرارة منخفضة، أو نتائج قابلة للتكرار. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تفيد مشاريعك!

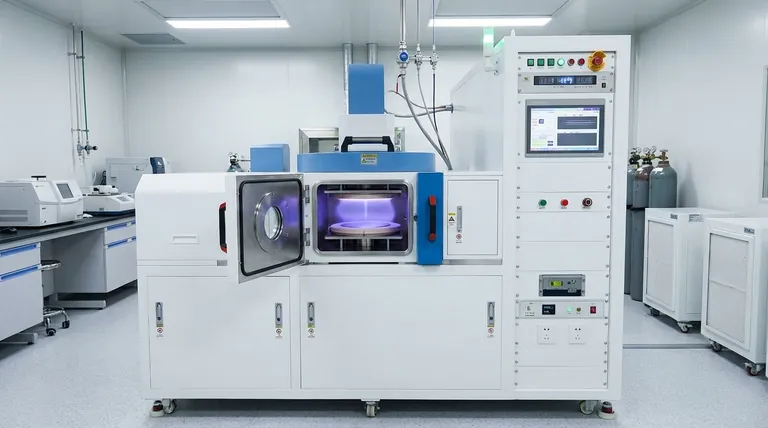

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة