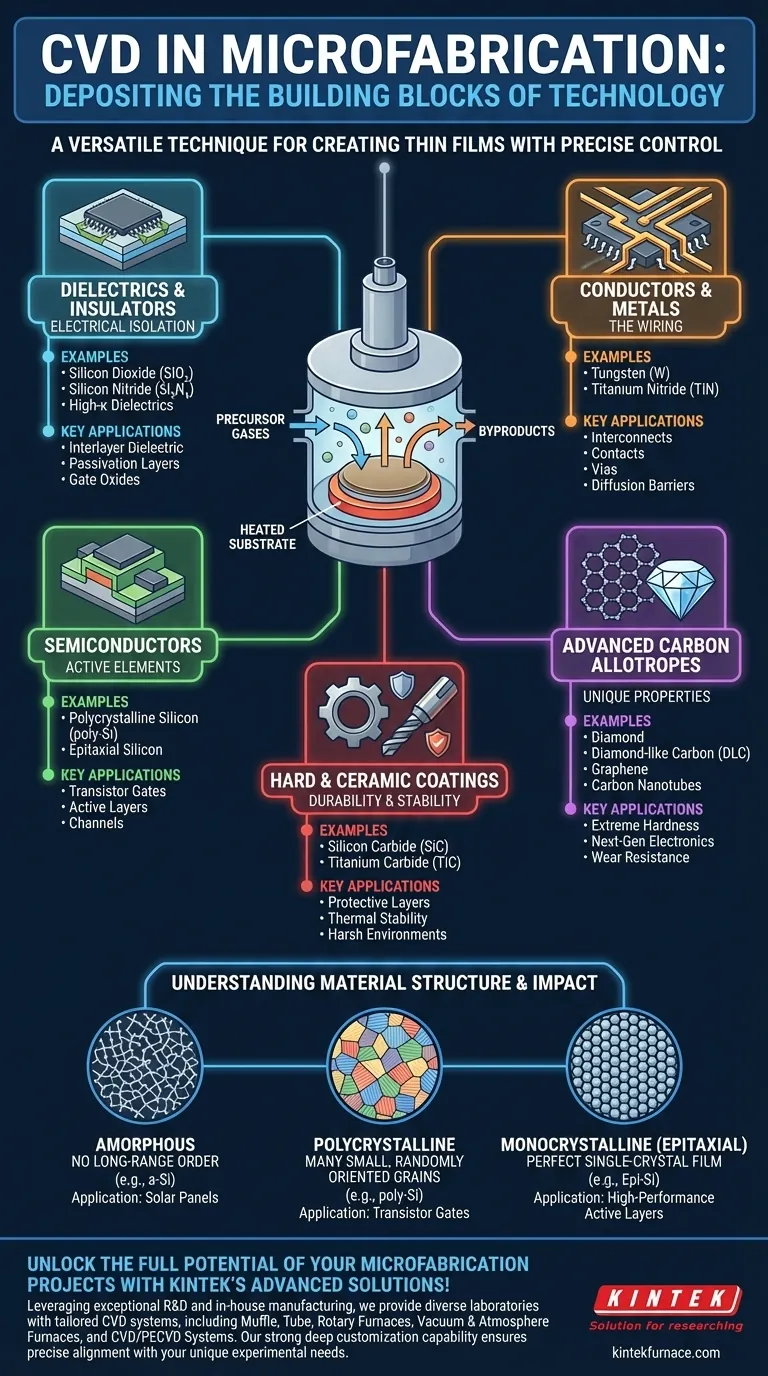

يُعد الترسيب الكيميائي للبخار (CVD)، في جوهره، تقنية متعددة الاستخدامات بشكل ملحوظ وقادرة على ترسيب مجموعة واسعة من المواد الأساسية للتصنيع الدقيق الحديث. تندرج هذه المواد في ثلاث فئات رئيسية: العوازل الكهربائية (الدي إلكتريكس) مثل ثاني أكسيد السيليكون، والمعادن الموصلة مثل التنجستن، وأشباه الموصلات مثل السيليكون متعدد البلورات. علاوة على ذلك، يمكن لـ CVD أيضًا إنشاء مواد متقدمة مثل الماس والجرافين والعديد من الطلاءات الخزفية الصلبة.

تكمن القوة الحقيقية لـ CVD ليس فقط في تنوع المواد التي يمكن ترسيبها، ولكن في تحكمها الدقيق في شكلها الهيكلي النهائي - من الأغشية غير المتبلورة إلى الأغشية أحادية البلورة المثالية. هذا التحكم هو ما يسمح للمهندسين والعلماء ببناء الهياكل المعقدة ذات الطبقات التي تحدد الأجهزة الإلكترونية الدقيقة الحديثة.

دور CVD في تصنيع الأجهزة

يعد الترسيب الكيميائي للبخار (CVD) عملية حجر الزاوية في تصنيع الدوائر المتكاملة، وأنظمة MEMS (الأنظمة الكهروميكانيكية الدقيقة)، والأجهزة الدقيقة الأخرى. إنها عملية أساسية لبناء أغشية رقيقة، طبقة تلو الأخرى.

كيف يعمل CVD من حيث المبدأ

تتضمن العملية إدخال غازات السلائف إلى غرفة تفاعل تحتوي على الركيزة (الرقاقة). تتفاعل هذه الغازات أو تتحلل على سطح الركيزة الساخن، تاركة وراءها غشاءً رقيقًا صلبًا من المادة المرغوبة. يسمح التحكم الدقيق في تدفق الغاز ودرجة الحرارة والضغط بأغشية متجانسة للغاية ذات خصائص قابلة للتعديل.

دليل فئوي لمواد CVD

يمكن فهم المواد المترسبة بواسطة CVD بشكل أفضل من خلال وظيفتها داخل جهاز دقيق.

العوازل والدي إلكتريكس

تُستخدم هذه المواد لعزل الطبقات الموصلة المختلفة كهربائياً.

تشمل الأمثلة الشائعة ثاني أكسيد السيليكون (SiO2)، العازل الأساسي في إلكترونيات السيليكون، ونيتريد السيليكون (Si3N4)، الذي يستخدم غالبًا كطبقة حماية متينة وقناع حفر. للترانزستورات المتقدمة، تُرسَّب الدي إلكتريكس عالية الكابا (high-κ) لتحسين الأداء.

الموصلات والمعادن

تشكل هذه المواد "أسلاك" الشريحة، مما يخلق توصيلات داخلية وجهات اتصال.

التنجستن (W) هو معدن رئيسي يستخدم لملء الفتحات الرأسية الصغيرة (vias) التي تربط طبقات معدنية مختلفة. نيتريد التيتانيوم (TiN) هو سيراميك موصل أيضًا ويستخدم بشكل متكرر كحاجز انتشار وطبقة التصاق أسفل معادن أخرى.

أشباه الموصلات

هذه هي المواد النشطة التي تشكل الترانزستورات وعناصر التبديل الأخرى.

يستخدم السيليكون متعدد البلورات (poly-Si) بكثافة لإنشاء البوابات الكهربائية في الترانزستورات. ولتطبيقات الأداء الأعلى، يُزرع السيليكون الطباقي (epitaxial silicon)، مما يخلق طبقة بلورية مثالية فوق رقاقة السيليكون تتيح حركة إلكترونية أسرع.

متآصلات الكربون المتقدمة

تُمكّن تقنية CVD من ترسيب الكربون النقي بأشكال هيكلية مختلفة، لكل منها خصائصه الفريدة.

يشمل ذلك أغشية من الماس و الماس الشبيه بالكربون (DLC) للصلابة الفائقة ومقاومة التآكل، بالإضافة إلى الجرافين و أنابيب الكربون النانوية للإلكترونيات من الجيل التالي وأبحاث علوم المواد.

الطلاءات الصلبة والسيراميكية

للتطبيقات التي تتطلب متانة عالية، تُستخدم تقنية CVD لترسيب أغشية سيراميكية قوية.

توفر مواد مثل كربيد السيليكون (SiC) و كربيد التيتانيوم (TiC) صلابة استثنائية واستقرارًا حراريًا، مما يجعلها مثالية للطلاءات الواقية على الأدوات أو المكونات المستخدمة في البيئات القاسية.

فهم التركيب المادي وتأثيره

يمكن أن يكون للمادة نفسها خصائص مختلفة تمامًا اعتمادًا على تركيبها البلوري، والذي يمكن لـ CVD التحكم فيه.

الأغشية غير المتبلورة

المواد غير المتبلورة، مثل السيليكون غير المتبلور (a-Si)، تفتقر إلى ترتيب بلوري طويل المدى. يُستخدم هذا التركيب غالبًا في التطبيقات التي لا تكون فيها جودة البلورات المثالية ضرورية، كما هو الحال في الإلكترونيات ذات المساحات الكبيرة مثل الألواح الشمسية وشاشات العرض المسطحة.

الأغشية متعددة البلورات

تتكون الأغشية متعددة البلورات من العديد من الحبيبات البلورية الصغيرة المتوجهة عشوائيًا. وهذا هو الشكل الأكثر شيوعًا للعديد من المواد، بما في ذلك السيليكون متعدد البلورات المستخدم في بوابات الترانزستور، مما يوفر توازنًا جيدًا بين الأداء وسهولة التصنيع.

الأغشية أحادية البلورة والطباقية

ينتج النمو الطباقي طبقة أحادية البلورة تحاكي تمامًا التركيب البلوري للركيزة الأساسية. يسمح هذا التركيب الخالي من العيوب بأعلى حركة إلكترونية ممكنة ويُخصص للطبقات النشطة الأكثر أهمية في الترانزستور من حيث الأداء.

فهم المفاضلات

في حين أن CVD قوية بشكل لا يصدق، إلا أنها ليست عملية تناسب الجميع. يحدد اختيار المواد العملية بأكملها وتعقيداتها المرتبطة بها.

ظروف العملية تعتمد على المادة

يمكن ترسيب غشاء بسيط من ثاني أكسيد السيليكون في درجات حرارة منخفضة نسبيًا. في المقابل، يتطلب نمو غشاء سيليكون طباقي أو كربيد السيليكون عالي الجودة درجات حرارة عالية للغاية وبيئات فائقة النظافة ومتحكم بها بدقة، مما يزيد بشكل كبير من تعقيد العملية وتكلفتها.

جودة الفيلم مقابل الإنتاجية

غالبًا ما يكون هناك مقايضة بين جودة الفيلم المترسب وسرعة الترسيب. إن زراعة طبقة طباقية مثالية عملية بطيئة ودقيقة، بينما يمكن ترسيب فيلم غير متبلور بجودة أقل بسرعة أكبر بكثير.

كيمياء السلائف والسلامة

تتطلب كل مادة CVD سلائف كيميائية محددة، بعضها يمكن أن يكون شديد السمية، أو مسببًا للتآكل، أو قابلاً للاشتعال تلقائيًا (يشتعل في الهواء). تعد إدارة التعامل مع هذه المواد الكيميائية والتخلص منها جانبًا بالغ الأهمية لتشغيل عملية CVD.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيارك لمادة CVD وتركيبها بالكامل على الوظيفة المقصودة داخل الجهاز النهائي.

- إذا كان تركيزك الأساسي هو إنشاء أجهزة إلكترونية نشطة: ستعتمد على أغشية أشباه الموصلات عالية النقاء مثل السيليكون الطباقي للقنوات والسيليكون متعدد البلورات للبوابات.

- إذا كان تركيزك الأساسي هو العزل الكهربائي أو التخميل: ستستخدم أغشية عازلة مستقرة مثل ثاني أكسيد السيليكون (SiO2) أو نيتريد السيليكون (Si3N4).

- إذا كان تركيزك الأساسي هو إنشاء مسارات توصيل أو حواجز: ستحتاج إلى أغشية معدنية مثل التنجستن (W) للتوصيلات الداخلية ونيتريد التيتانيوم (TiN) لحواجز الانتشار.

- إذا كان تركيزك الأساسي هو الحماية الميكانيكية أو الاستقرار الحراري: يجب أن تفكر في الطلاءات السيراميكية الصلبة مثل كربيد السيليكون (SiC) أو الماس الشبيه بالكربون (DLC).

في نهاية المطاف، يعد إتقان اختيار مواد CVD أمرًا أساسيًا لترجمة تصميم الجهاز إلى قطعة تكنولوجيا دقيقة التصنيع قابلة للتشغيل.

جدول ملخص:

| فئة المواد | أمثلة شائعة | التطبيقات الرئيسية |

|---|---|---|

| الدي إلكتريكس (العوازل) | ثاني أكسيد السيليكون (SiO2)، نيتريد السيليكون (Si3N4) | العزل الكهربائي، طبقات التخميل |

| الموصلات | التنجستن (W)، نيتريد التيتانيوم (TiN) | التوصيلات البينية، حواجز الانتشار |

| أشباه الموصلات | السيليكون متعدد البلورات، السيليكون الطباقي | بوابات الترانزستور، الطبقات النشطة |

| الكربون المتقدم | الماس، الجرافين، أنابيب الكربون النانوية | الطلاءات الصلبة، إلكترونيات الجيل التالي |

| الطلاءات السيراميكية | كربيد السيليكون (SiC)، كربيد التيتانيوم (TiC) | الطبقات الواقية، الاستقرار الحراري |

أطلق العنان للإمكانات الكاملة لمشاريع التصنيع الدقيق الخاصة بك باستخدام حلول أفران KINTEK المتقدمة ذات درجة الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة CVD مصممة خصيصًا، بما في ذلك أفران Muffle، وأفران الأنبوب، والأفران الدوارة، وأفران التفريغ والجو المحيط، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يتيح ترسيبًا فائقًا للمواد لتحسين أداء الجهاز وكفاءته. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تدفع ابتكاراتك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي الاختلافات في تعقيد العملية بين الترسيب المادي بالبخار (PVD) والترسيب الكيميائي بالبخار (CVD)؟ اكتشف المفاضلات الرئيسية لاحتياجاتك من الطلاء

- كيف يتم تصنيع الجرافين باستخدام الترسيب الكيميائي للبخار (CVD)؟ إتقان النمو المتحكم فيه للتطبيقات عالية الجودة

- ما هي الغازات المستخدمة في الترسيب الكيميائي للبخار؟ غازات السلائف والعمليات الرئيسية للأفلام المتفوقة

- كيف يعمل الترسيب الكيميائي للبخار (CVD)؟ إتقان تصنيع الأغشية الرقيقة للحصول على مواد متفوقة

- كيف تعزز تقنية الترسيب الكيميائي للبخار (CVD) أدوات القطع والآلات الصناعية؟ تعزيز المتانة والإنتاجية

- كيف يؤثر المبرد ذو الدورة المغلقة على جودة أغشية البوليمر في iCVD؟ تحقيق نعومة فائقة للسطح

- ما هو دور نظام ترسيب البخار الكيميائي ذي الجدار الساخن ومنخفض الضغط في تخليق الجرافين على رقائق الفضة؟ رؤى الخبراء

- كيف يعمل الأرجون كغاز حامل أثناء الترسيب الكيميائي للبخار لهلاميات BN@PyC الهوائية؟ نصائح أساسية للترسيب الموحد