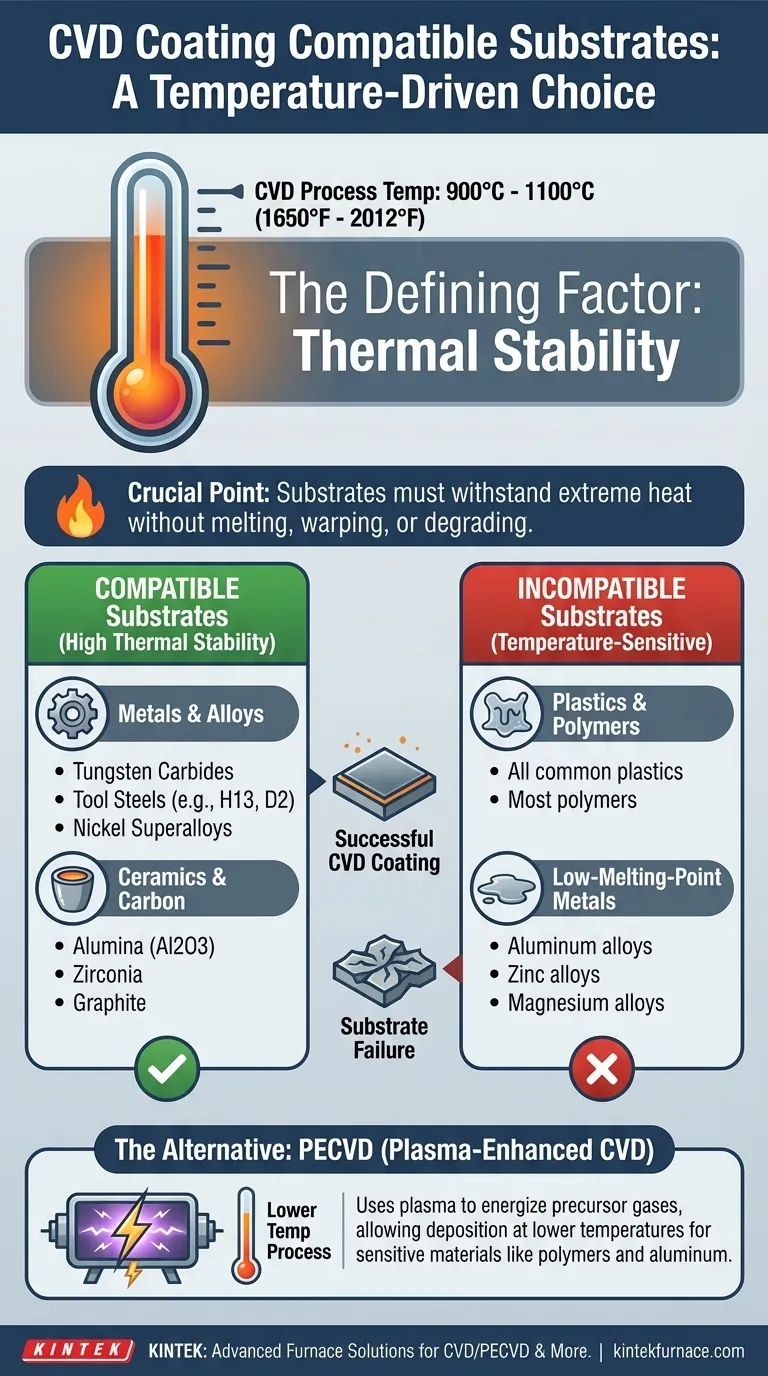

يعد اختيار الركيزة المناسبة لطلاء CVD قرارًا تمليه درجة الحرارة بالكامل تقريبًا. المواد الركيزة المتوافقة مع الترسيب الكيميائي للبخار (CVD) القياسي هي تلك التي يمكنها تحمل الحرارة العالية جدًا دون تشوه أو تدهور. وهذا يشمل مواد مثل كربيدات التنجستن، وفولاذ الأدوات المختلفة، وسبائك النيكل عالية الحرارة، والسيراميك، والجرافيت.

المبدأ الأساسي للتوافق مع CVD لا يتعلق بالتفاعل الكيميائي بين الطلاء والركيزة، بل بما إذا كانت الركيزة تستطيع البقاء على قيد الحياة في درجات الحرارة القصوى المطلوبة لعملية الترسيب. إذا كانت مادة الركيزة مستقرة عند الحرارة العالية، فمن المحتمل أن تكون مرشحًا لـ CVD.

العامل المحدد: الاستقرار الحراري

تعتمد عملية CVD بأكملها على الحرارة. فهم هذا يجعل اختيار الركيزة قرارًا هندسيًا مباشرًا بدلاً من كونه لغزًا كيميائيًا معقدًا.

لماذا تعتبر درجات الحرارة العالية جزءًا لا يتجزأ من CVD

يعمل الترسيب الكيميائي للبخار عن طريق إدخال غازات بادئة متطايرة إلى غرفة تحتوي على الركيزة. يتم تسخين هذه الغازات إلى درجة حرارة تتفاعل عندها أو تتحلل، مما يتسبب في ترسب المادة المطلوبة كفيلم صلب رقيق على سطح الركيزة.

بدون حرارة كافية، لن تحدث هذه التفاعلات الكيميائية. وهذا يجعل درجة الحرارة العالية مطلبًا غير قابل للتفاوض في العملية.

عتبة درجة الحرارة الحرجة

تعمل عمليات CVD النموذجية في درجات حرارة عالية جدًا، وغالبًا ما تتراوح بين 900 درجة مئوية إلى 1100 درجة مئوية (1650 فهرنهايت إلى 2012 فهرنهايت).

أي مادة تذوب أو تتشوه أو تتصلب أو تفقد خصائصها الهيكلية الحرجة بطريقة أخرى تحت هذا النطاق الحراري تكون غير متوافقة بشكل أساسي مع CVD القياسي.

تفصيل لعائلات الركائز المتوافقة

تشترك قائمة المواد المتوافقة في سمة رئيسية واحدة: نقطة انصهار عالية بشكل استثنائي وسلامة هيكلية ممتازة في درجات الحرارة المرتفعة.

المعادن والسبائك المعدنية

تتضمن هذه المجموعة مواد مصممة للصلابة وتطبيقات الأداء العالي.

الأمثلة الشائعة هي كربيدات التنجستن، فولاذ الأدوات (مثل H13 أو D2)، وسبائك النيكل الفائقة عالية الحرارة. تُختار هذه المواد خصيصًا لأنها تحافظ على قوتها وشكلها جيدًا ضمن نافذة درجة حرارة CVD.

السيراميك والكربون

مواد مثل الألومينا (Al2O3)، الزركونيا، والسيراميك الفني الآخر هي ركائز ممتازة. إنها مستقرة بطبيعتها في درجات الحرارة القصوى لأنها غالبًا ما تُصنع في بيئات ذات حرارة عالية مماثلة.

يُعد الجرافيت أيضًا ركيزة شائعة نظرًا لتحمله الشديد لدرجات الحرارة العالية، مما يجعله مثاليًا للتطبيقات المتخصصة.

فهم المقايضات والقيود

على الرغم من قوتها، فإن CVD ليست حلاً عالميًا. قيدها الأساسي هو درجة الحرارة التي تجعلها تعمل.

القيد الأساسي: الحساسية الحرارية

أي مادة لا تستطيع تحمل حرارة العملية يتم استبعادها تلقائيًا. وهذا يستبعد عددًا كبيرًا من المواد الهندسية الشائعة.

اللدائن البلاستيكية، البوليمرات، ومعظم المعادن ذات نقطة الانصهار المنخفضة (مثل الألومنيوم، الزنك، أو سبائك المغنيسيوم) ليست ركائز مناسبة لـ CVD التقليدي عالي الحرارة. تطبيق هذه العملية سيؤدي إلى تدميرها.

تحدي الهندسة المعقدة

حتى مع وجود مادة متوافقة، قد يكون تحقيق طلاء موحد تمامًا على الركائز ذات الأشكال المعقدة جدًا، أو الثقوب العميقة، أو نسب العرض إلى الارتفاع العالية أمرًا صعبًا. قد لا يصل تدفق الغازات البادئة إلى جميع الأسطح بالتساوي، مما يؤدي إلى تباينات في سمك الطلاء.

متى لا يكون CVD القياسي هو الحل: PECVD

بالنسبة للركائز الحساسة للحرارة، توجد طرق بديلة. يعتبر PECVD (الترسيب الكيميائي للبخار المعزز بالبلازما) مثالاً رئيسيًا.

يستخدم PECVD البلازما لتنشيط الغازات البادئة، مما يسمح بتفاعل الترسيب عند درجات حرارة أقل بكثير. وهذا يفتح الباب لطلاء مواد مثل البوليمرات، والسيليكون، ومجموعة أوسع من المعادن التي ستتلفها عملية CVD القياسية.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيارك النهائي على مطابقة خصائص المادة لمتطلبات العملية وهدفك النهائي.

- إذا كان تركيزك الأساسي على مقاومة التآكل في أدوات القطع: استخدم ركائز كربيد التنجستن أو فولاذ الأدوات، لأنها توفر أساسًا قويًا للطلاءات الصلبة مثل TiN أو TiC أو Al2O3.

- إذا كان تركيزك الأساسي على الأداء في البيئات المسببة للتآكل أو ذات الحرارة العالية: استخدم السبائك الفائقة من النيكل، أو السيراميك، أو الجرافيت، التي تحافظ على سلامتها في الظروف القاسية حيث تتفوق هذه الطلاءات.

- إذا كانت ركيزتك حساسة للحرارة (مثل جزء بوليمر أو ألومنيوم): فإن CVD القياسي غير مناسب؛ يجب عليك البحث عن بدائل ذات درجة حرارة منخفضة مثل PECVD.

في النهاية، يعتمد النجاح على مطابقة الخصائص الحرارية لركيزتك مع المتطلبات الأساسية لعملية الترسيب.

جدول الملخص:

| نوع مادة الركيزة | أمثلة | الخصائص الرئيسية |

|---|---|---|

| المعادن والسبائك | كربيدات التنجستن، فولاذ الأدوات (مثل H13، D2)، سبائك النيكل الفائقة عالية الحرارة | نقطة انصهار عالية، سلامة هيكلية ممتازة في درجات الحرارة العالية |

| السيراميك والكربون | الألومينا (Al2O3)، الزركونيا، الجرافيت | استقرار حراري جوهري، مثالية لبيئات الحرارة القصوى |

| المواد غير المتوافقة | اللدائن البلاستيكية، البوليمرات، المعادن ذات نقطة الانصهار المنخفضة (مثل الألومنيوم، سبائك الزنك) | لا يمكنها تحمل درجات حرارة CVD، عرضة للتشوه أو التدهور |

هل تحتاج إلى حل فرن عالي الحرارة مصمم خصيصًا لاحتياجات طلاء CVD الخاصة بك؟ تستفيد KINTEK من قدرات البحث والتطوير المتميزة والتصنيع الداخلي لتوفير أفران متقدمة مثل أفران التجفيف، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو المتحكم فيه، وأنظمة CVD/PECVD. تضمن قدراتنا العالية على التخصيص توافقًا دقيقًا مع متطلباتك التجريبية الفريدة، مما يعزز الكفاءة والنتائج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم نجاح مختبرك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- كيف يتم ترسيب ثاني أكسيد السيليكون من رباعي إيثيل أورثوسيليكات (TEOS) في PECVD؟ تحقيق أغشية SiO2 عالية الجودة ومنخفضة الحرارة

- كيف يختلف الترسيب الكيميائي بالبخار (CVD) عن الترسيب الفيزيائي بالبخار (PVD)؟ الفروق الرئيسية في طرق طلاء الأغشية الرقيقة

- ما هي عيوب الترسيب الكيميائي للبخار (CVD) مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD)؟ القيود الرئيسية لمختبرك

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك