يحقق الترسيب الكيميائي بالبلازما المعززة (PECVD) كفاءته من خلال تغيير الطريقة الأساسية التي يتم بها توصيل الطاقة إلى التفاعل الكيميائي. فبدلاً من استخدام الحرارة العالية لتفكيك الغازات، فإنه يستخدم مجالًا كهربائيًا لإنشاء بلازما، مما يوفر الطاقة اللازمة عند درجات حرارة أقل بكثير. هذه العملية المعتمدة على البلازما أكثر قابلية للتحكم بطبيعتها، مما يؤدي إلى استقرار عالٍ وجودة غشاء موحدة.

الميزة الأساسية لتقنية PECVD هي تحولها الاستراتيجي من الطاقة الحرارية القوية إلى طاقة البلازما المتحكم بها بدقة. هذا لا يقلل فقط من استهلاك الطاقة بشكل كبير، بل يخلق أيضًا بيئة انتشار مستقرة ومثالية لترسيب أغشية رقيقة عالية الجودة وموحدة.

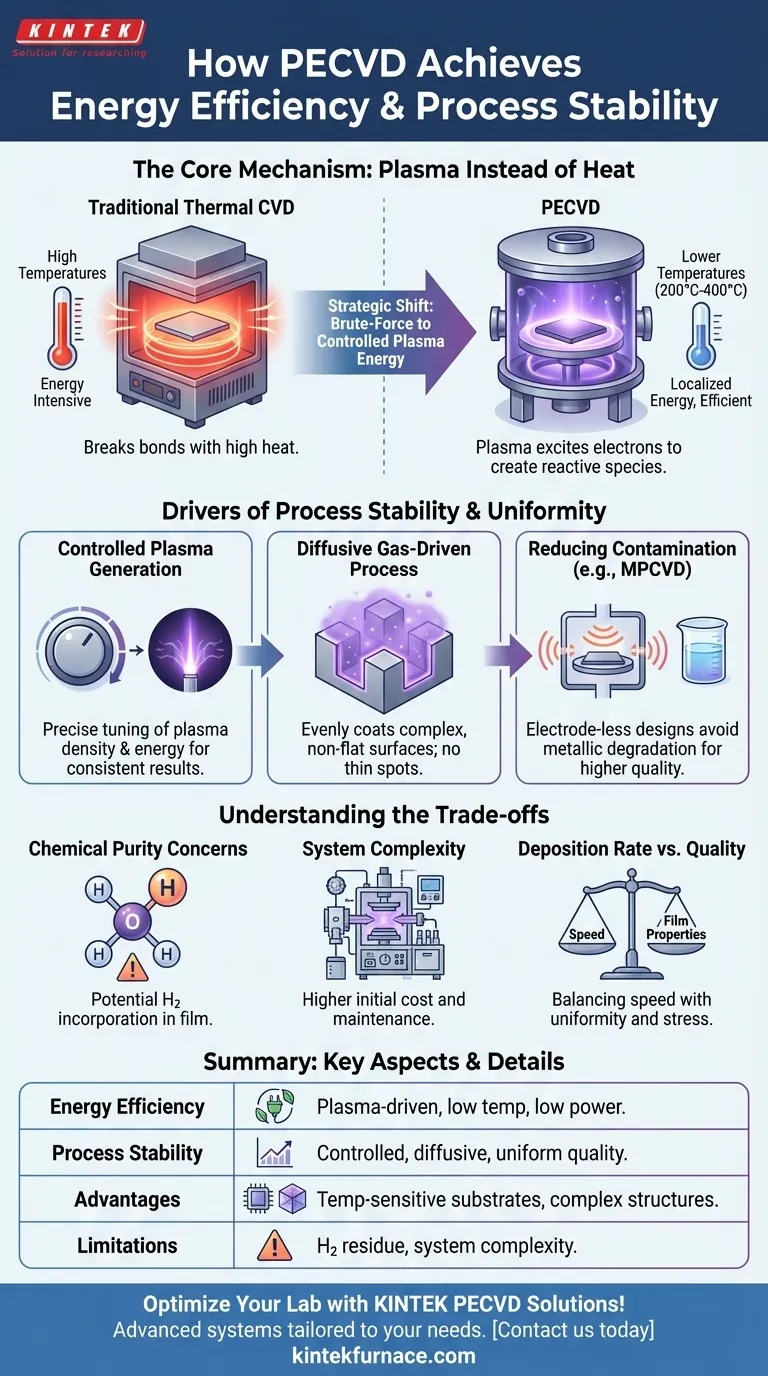

الآلية الأساسية: البلازما بدلاً من الحرارة

المصدر الأساسي لكفاءة الطاقة في تقنية PECVD هو قدرتها على تجاوز متطلبات درجات الحرارة العالية لعملية الترسيب الكيميائي بالبخار التقليدية (CVD).

كيف تحل البلازما محل الطاقة الحرارية

تتطلب تقنية CVD الحرارية التقليدية درجات حرارة عالية جدًا لتوفير طاقة كافية لكسر الروابط الكيميائية لغازات المواد الأولية.

تنجز تقنية PECVD نفس الهدف باستخدام البلازما. يتيح ذلك ترسيب أغشية عالية الجودة عند درجات حرارة أقل بكثير، تتراوح عادةً في نطاق 200 درجة مئوية إلى 400 درجة مئوية، مما يجعلها مناسبة للركائز التي لا تستطيع تحمل الحرارة العالية.

توليد الأنواع التفاعلية في درجات حرارة منخفضة

داخل غرفة التفريغ لتقنية PECVD، يتم تطبيق مجال كهربائي أو مغناطيسي على مزيج من الغازات الأولية (مثل السيلان) والغازات الخاملة.

يقوم هذا المجال بتنشيط الإلكترونات، والتي بدورها تصطدم بجزيئات الغاز المحايدة. تؤدي هذه التصادمات عالية الطاقة، التي تحدث بطاقات تتراوح بين 100-300 إلكترون فولت (eV)، إلى إنشاء بلازما مليئة بالأيونات والأنواع التفاعلية الأخرى الجاهزة لتشكيل الغشاء.

التأثير على استهلاك الطاقة

إن تسخين غرفة تفريغ كبيرة وركيزة إلى درجات الحرارة العالية المطلوبة لتقنية CVD الحرارية يستهلك طاقة هائلة.

من خلال استخدام البلازما لقيادة التفاعل، تقوم تقنية PECVD بتوطين توصيل الطاقة مباشرة إلى الغازات، مما يقلل بشكل كبير من درجة الحرارة الإجمالية ومتطلبات الطاقة للنظام.

محفزات استقرار العملية وتوحيدها

إن استقرار تقنية PECVD ليس أثرًا جانبيًا؛ بل هو نتيجة مباشرة لكيفية التحكم في عملية البلازما وكيفية سلوك الغازات المتفاعلة.

توليد بلازما مُتحكم به

عملية الترسيب ليست أداة خشنة. يمكن للمشغلين ضبط كثافة البلازما وطاقتها بدقة عن طريق تعديل المجال الكهربائي أو المغناطيسي المطبق.

يتيح هذا التحكم الضبط الدقيق لمعدل نمو الفيلم وبنيته المجهرية وخصائصه النهائية، مما يضمن نتائج متسقة من دورة إلى أخرى.

عملية مدفوعة بالغاز المنتشر

على عكس العمليات ذات خط الرؤية المباشر مثل الترسيب الفيزيائي للبخار (PVD)، فإن تقنية PECVD هي عملية انتشارية. تتدفق البلازما وأنواع الغاز المتفاعلة وتحيط بالركيزة.

تُعد هذه الخاصية ميزة كبيرة للاستقرار والتوحيد، حيث تسمح للعملية بتغطية الأسطح المعقدة وغير المسطحة بالتساوي، مثل الأخاديد والهياكل ثلاثية الأبعاد، دون تكوين مناطق رقيقة أو فجوات.

تقليل التلوث للحصول على جودة أعلى

تعمل تقنيات PECVD المتقدمة، مثل ترسيب البخار الكيميائي بالبلازما الميكروية (MPCVD)، على تعزيز الاستقرار من خلال استخدام تصميمات خالية من الأقطاب الكهربائية.

من خلال توليد البلازما باستخدام الموجات الدقيقة، تتجنب هذه الأنظمة استخدام الأقطاب الكهربائية المعدنية الداخلية، والتي يمكن أن تتحلل وتُدخل تلوثًا معدنيًا في الفيلم. ونتيجة لذلك، يكون الترسيب أكثر نقاءً وأكثر استقرارًا.

فهم المفاضلات

على الرغم من قوتها، إلا أن تقنية PECVD ليست خالية من الاعتبارات. يتطلب الموضوعية الاعتراف بحدودها.

مخاوف النقاء الكيميائي

نظرًا لأن تقنية PECVD هي عملية "كيميائية" تقوم بتفكيك جزيئات مثل السيلان (SiH4)، يمكن دمج المنتجات الثانوية مثل الهيدروجين في الفيلم المترسب. بالنسبة لبعض التطبيقات الإلكترونية أو البصرية شديدة الحساسية، يمكن أن يكون هذا شوائب غير مرغوب فيها.

تعقيد النظام

يتضمن نظام PECVD مزيجًا معقدًا من المكونات: غرفة تفريغ، ومولدات طاقة تردد لاسلكي (RF) أو ميكروويف عالية الطاقة، وأنظمة مناولة الغاز، وأجهزة تحكم في الضغط. يمكن أن يترجم هذا التعقيد إلى تكاليف أولية للمعدات وصيانة أعلى مقارنة بالأنظمة الحرارية الأبسط.

معدل الترسيب مقابل الجودة

غالبًا ما يكون هناك مفاضلة بين سرعة الترسيب وجودة الفيلم. على الرغم من أن معلمات العملية قابلة للتحكم بدرجة عالية، إلا أن الدفع من أجل معدل ترسيب مرتفع جدًا يمكن أن يؤثر أحيانًا على كثافة الفيلم أو توحيده أو مستويات الإجهاد، مما يتطلب تحسينًا دقيقًا.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار طريقة الترسيب الصحيحة مواءمة نقاط قوتها مع الهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة والترسيب على ركائز حساسة لدرجة الحرارة: تعتبر تقنية PECVD الخيار الأفضل بسبب تشغيلها في درجات حرارة منخفضة.

- إذا كان تركيزك الأساسي هو تحقيق تغطية موحدة للهياكل ثلاثية الأبعاد المعقدة: توفر طبيعة الانتشار لتقنية PECVD مزايا كبيرة مقارنة بطرق خط الرؤية المباشر مثل PVD.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجة نقاء للفيلم دون أي بقايا كيميائية: يجب عليك التفكير في احتمالية دمج الهيدروجين وتقييم ما إذا كانت الطرق الأخرى هي الأنسب لمتطلبات المواد المحددة لديك.

في نهاية المطاف، فإن فهم اعتماد تقنية PECVD على طاقة البلازما يمكّنك من الاستفادة من توازنها الفريد بين الكفاءة والاستقرار والتنوع.

جدول الملخص:

| الجانب | التفاصيل الأساسية |

|---|---|

| كفاءة الطاقة | تستخدم البلازما بدلاً من الحرارة العالية، مما يقلل درجات الحرارة إلى 200 درجة مئوية - 400 درجة مئوية ويخفض استهلاك الطاقة. |

| استقرار العملية | يضمن توليد البلازما المتحكم به وتدفق الغاز المنتشر جودة فيلم موحدة ونتائج متسقة. |

| المزايا | مناسبة للركائز الحساسة للحرارة، وتغطي الهياكل ثلاثية الأبعاد المعقدة، وتقلل من مخاطر التلوث. |

| القيود | احتمالية دمج الهيدروجين، وزيادة تعقيد النظام، ومقايضات في معدل الترسيب مقابل الجودة. |

قم بتحسين ترسيب الأغشية الرقيقة في مختبرك مع حلول PECVD المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة أفران عالية الحرارة مثل CVD/PECVD، مصممة خصيصًا لتلبية احتياجاتك التجريبية الفريدة. تضمن قدراتنا العميقة في التخصيص أداءً دقيقًا لعمليات تتسم بكفاءة الطاقة والاستقرار. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز كفاءة البحث والإنتاج لديك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات