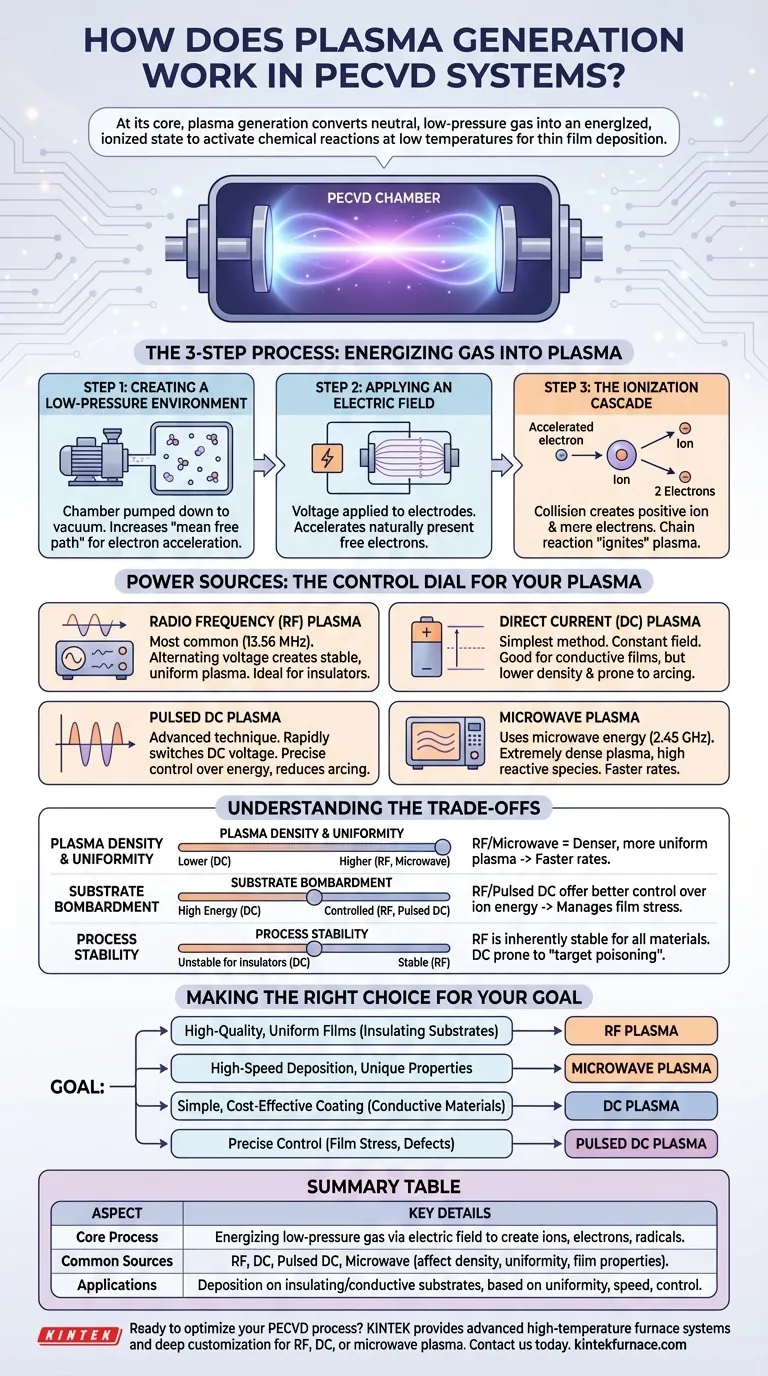

في جوهره، فإن توليد البلازما في نظام الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) هو عملية تحويل غاز محايد ومنخفض الضغط إلى حالة مؤينة ومُنشطة بالطاقة. يتم تحقيق ذلك عن طريق تطبيق مجال كهربائي قوي بين قطبين كهربائيين داخل حجرة التفاعل، مما يؤدي إلى تجريد الإلكترونات من جزيئات الغاز وإنشاء خليط عالي التفاعل من الأيونات والإلكترونات والجذور الحرة المتعادلة.

الهدف من توليد البلازما ليس مجرد إنشاء الضوء والطاقة، بل هو تنشيط التفاعلات الكيميائية في درجات حرارة منخفضة. الطريقة المحددة المستخدمة لتوفير هذه الطاقة - سواء كانت ترددًا راديويًا، أو تيارًا مستمرًا، أو شيئًا آخر - تتحكم بشكل مباشر في خصائص البلازما، وفي نهاية المطاف، الخصائص النهائية للغشاء الرقيق المترسب.

المبدأ الأساسي: تنشيط الغاز ليصبح بلازما

لفهم PECVD، يجب عليك أولاً فهم العملية المكونة من ثلاث خطوات لإنشاء بلازما مستقرة ومفيدة للترسيب.

الخطوة 1: إنشاء بيئة منخفضة الضغط

قبل تطبيق أي طاقة، يتم تفريغ حجرة التفاعل إلى ضغط منخفض. هذه البيئة المفرغة ضرورية لأنها تقلل من كثافة جزيئات الغاز.

يزيد هذا من "متوسط المسار الحر" - وهو متوسط المسافة التي يمكن أن يقطعها الجسيم قبل الاصطدام بآخر - مما يسمح للإلكترونات بالتسارع واكتساب طاقة كبيرة من المجال الكهربائي.

الخطوة 2: تطبيق مجال كهربائي

بمجرد الوصول إلى الضغط المنخفض المطلوب، يتم تطبيق جهد على الأقطاب الكهربائية داخل الحجرة. يخلق هذا مجالًا كهربائيًا قويًا يتخلل غاز السلائف.

يتم تسريع عدد قليل من الإلكترونات الحرة الموجودة بشكل طبيعي على الفور بواسطة هذا المجال، حيث تكتسب طاقة حركية أثناء انتقالها عبر الغاز.

الخطوة 3: سلسلة التأين

هنا "تشتعل" البلازما. يصطدم إلكترون مُسرّع بذرة أو جزيء غاز متعادل، مما يؤدي إلى إطلاق إلكترون آخر.

يؤدي هذا التصادم إلى إنشاء أيون موجب وإلكترونين حرين. يتم بعد ذلك تسريع هذين الإلكترونين بواسطة المجال، مما يؤدي إلى مزيد من التصادمات وإنشاء أربعة إلكترونات، ثم ثمانية، وهكذا. تحول سلسلة التفاعلات هذه، والمعروفة باسم سلسلة التأين، الغاز المتعادل بسرعة إلى بلازما مؤينة جزئيًا.

مصادر الطاقة: مفتاح التحكم في البلازما الخاصة بك

يتم تحديد "نكهة" البلازما - كثافتها وطاقتها واستقرارها - من خلال نوع مصدر الطاقة المستخدم لإنشاء المجال الكهربائي.

بلازما التردد الراديوي (RF)

هذه هي الطريقة الأكثر شيوعًا في PECVD. يتم تطبيق جهد متردد بتردد عالٍ، عادةً 13.56 ميجاهرتز القياسية في الصناعة، على الأقطاب الكهربائية.

نظرًا لأن قطبية الجهد تتغير ملايين المرات في الثانية، تتأرجح الإلكترونات بسرعة في الحجرة، مما يحافظ على بلازما مستقرة وموحدة للغاية. يعد التردد الراديوي فعالًا للغاية لترسيب الأغشية العازلة التي لا يمكن الحفاظ على تيار مستمر فيها.

بلازما التيار المستمر (DC) والتيار المستمر النابض (Pulsed DC)

يعد مصدر التيار المستمر (DC) الطريقة الأبسط، حيث يخلق مجالًا كهربائيًا ثابتًا. غالبًا ما يستخدم لترسيب الأغشية الموصلة ولكنه ينتج بلازما ذات كثافة أقل وعرضة للقوس الكهربائي.

التيار المستمر النابض هو تقنية أكثر تقدمًا. عن طريق تشغيل وإيقاف جهد التيار المستمر بسرعة، فإنه يسمح بـ تحكم أدق في طاقة البلازما ويقلل من القوس الكهربائي، وهو أمر بالغ الأهمية للتحكم في إجهاد الغشاء وجودته.

بلازما الميكروويف

في هذه الطريقة، تُستخدم طاقة الميكروويف (عادةً عند 2.45 جيجاهرتز) لتنشيط الإلكترونات. يمكن لهذا النهج إنشاء بلازما كثيفة للغاية بتركيز عالٍ من الأنواع النشطة كيميائيًا.

غالبًا ما تؤدي هذه الكثافة العالية إلى معدلات ترسيب أسرع ويمكن أن تتيح تكوين خصائص فريدة للمواد، على الرغم من أن المعدات بشكل عام أكثر تعقيدًا.

فهم المفاضلات: لماذا يعد مصدر الطاقة مهمًا

يعد اختيار مصدر الطاقة قرارًا هندسيًا حاسمًا له عواقب مباشرة على عمليتك ونتائجك.

كثافة البلازما وتوحيدها

تولد مصادر التردد الراديوي والميكروويف بلازما أكثر كثافة وتوحيدًا مكانيًا بكثير مقارنة بأنظمة التيار المستمر البسيطة. كثافة أعلى تعني توفر المزيد من الأنواع النشطة كيميائيًا، مما يترجم عادةً إلى معدل ترسيب أسرع.

قصف الركيزة

لطاقة الأيونات التي تضرب سطح الركيزة تأثير عميق على خصائص الفيلم. يمكن أن يؤدي بلازما التيار المستمر المستمر إلى قصف عالي الطاقة، في حين أن التردد الراديوي والتيار المستمر النابض يوفران تحكمًا أفضل في طاقة الأيونات، مما يساعد على إدارة إجهاد الفيلم وكثافته والتصاقه.

استقرار العملية

تتميز بلازما التردد الراديوي باستقرارها وموثوقيتها المتأصلين لمجموعة واسعة من المواد، بما في ذلك العوازل (العوازل). يمكن أن تكون بلازما التيار المستمر غير مستقرة عند ترسيب المواد العازلة، حيث يتراكم الشحن على السطح ويعطل المجال الكهربائي، وهي ظاهرة تُعرف باسم "تسمم الهدف".

اتخاذ الخيار الصحيح لهدفك

يجب أن يملي متطلبات الفيلم الذي تقوم بإنشائه اختيارك لطريقة توليد البلازما.

- إذا كان تركيزك الأساسي هو أغشية عالية الجودة وموحدة على ركائز عازلة: تعتبر بلازما التردد الراديوي هي الخيار التقليدي والأكثر موثوقية.

- إذا كان تركيزك الأساسي هو الترسيب عالي السرعة أو تحقيق خصائص فريدة للمواد: توفر بلازما الميكروويف أعلى كثافة، مما يتيح معدلات أسرع وكيمياء جديدة.

- إذا كان تركيزك الأساسي هو طلاء بسيط وفعال من حيث التكلفة للمواد الموصلة: قد يكون نظام التيار المستمر القياسي كافيًا لاحتياجاتك.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في إجهاد الفيلم ومنع العيوب: يوفر التيار المستمر النابض أداة قوية للإدارة الدقيقة لطاقة الأيونات واستقرار العملية.

إن فهم كيفية توليد البلازما يحولها من "صندوق أسود" إلى أداة قابلة للضبط لهندسة المواد على المستوى الذري.

جدول ملخص:

| جانب توليد البلازما | التفاصيل الرئيسية |

|---|---|

| العملية الأساسية | تنشيط الغاز منخفض الضغط عبر مجال كهربائي لإنشاء أيونات وإلكترونات وجذور حرة للتفاعلات الكيميائية في درجات حرارة منخفضة. |

| مصادر الطاقة الشائعة | التردد الراديوي (RF)، والتيار المستمر (DC)، والتيار المستمر النابض (Pulsed DC)، والميكروويف، يؤثر كل منها على كثافة البلازما وتوحيدها وخصائص الفيلم. |

| التطبيقات الرئيسية | ترسيب الأغشية الرقيقة على ركائز عازلة أو موصلة، مع الاختيار بناءً على متطلبات التوحيد والسرعة والتحكم. |

هل أنت مستعد لتحسين عملية PECVD الخاصة بك باستخدام حلول بلازما مخصصة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة أفران متقدمة ذات درجات حرارة عالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق محاذاة دقيقة مع متطلباتك التجريبية الفريدة، سواء كنت تعمل مع بلازما التردد الراديوي أو التيار المستمر أو الميكروويف لترسيب الأغشية الرقيقة الفائق. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة