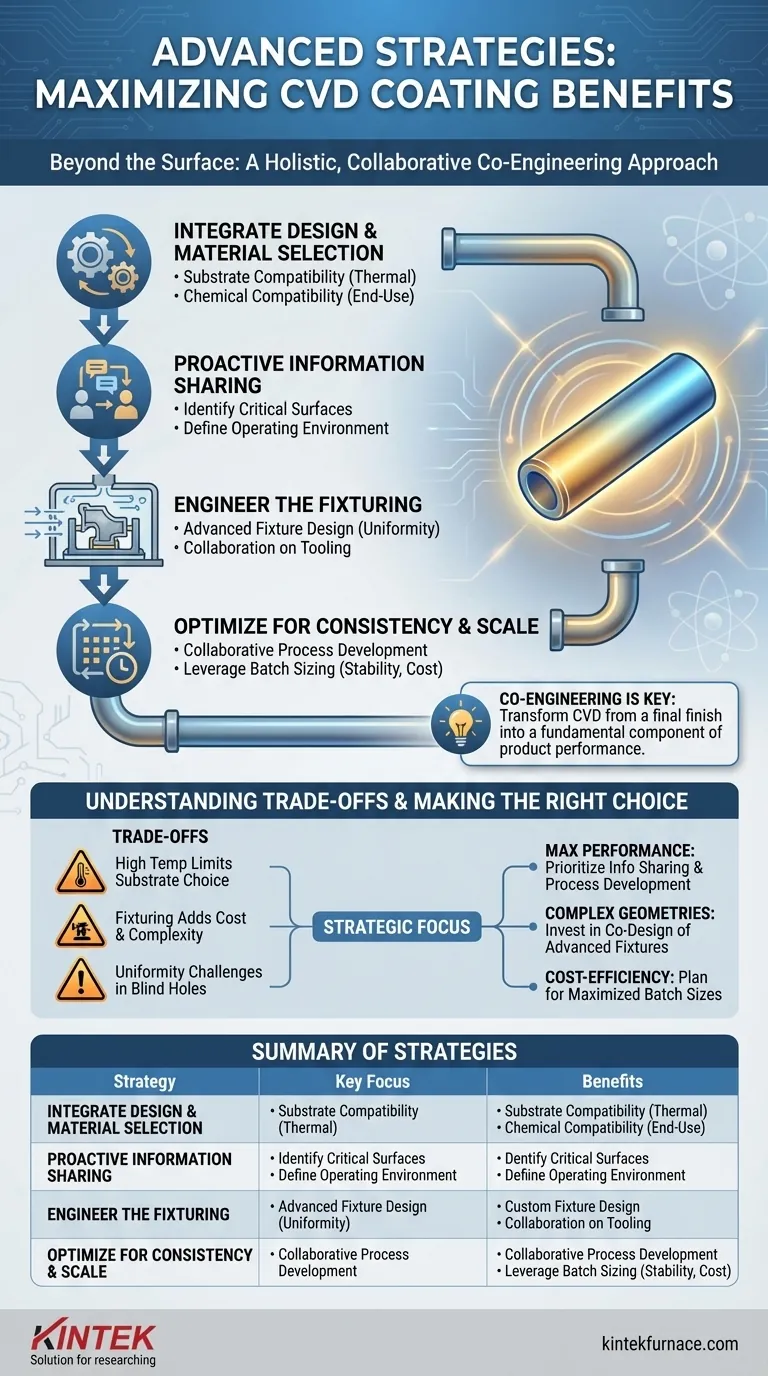

لتعظيم فوائد الترسيب الكيميائي للبخار (CVD) حقًا، يجب أن تنظر إلى ما وراء الطلاء نفسه وتعامل العملية برمتها كنظام هندسي متكامل. تتضمن الاستراتيجيات المتقدمة شراكة استباقية بين مصمم المنتج وأخصائي الطلاء، مع التركيز على التصميم التعاوني، والاختيار الدقيق للمواد، والمعالجة المثلى قبل وقت طويل من طلاء القطعة الأولى. يحول هذا النهج الطلاء من تشطيب نهائي إلى مكون أساسي لأداء المنتج.

إن أكبر مكاسب في أداء CVD لا تأتي من مجرد اختيار طلاء أفضل، بل من الهندسة المشتركة للقطعة، والتجهيزات، والعملية نفسها. ويتم تحديد النجاح من خلال جودة التعاون وعمق المعلومات المشتركة بينك وبين شريك الطلاء الخاص بك.

الأساس: لماذا تتطلب CVD استراتيجية أعمق

الترسيب الكيميائي للبخار ليس مجرد طلاء بسيط أو طلاء كهربائي. إنها عملية تبني مادة جديدة، ذرة تلو الأخرى، على سطح الركيزة، مما يخلق رابطة قوية بشكل استثنائي وطبقة موحدة للغاية.

مبدأ الدقة والتجانس

تعتبر سلائف CVD غازات تتدفق حول الجزء، مما يسمح للطلاء بالتكون بشكل موحد على كل سطح مكشوف. ويشمل ذلك الأشكال المعقدة والقنوات الداخلية ومناطق الختم التي يستحيل تغطيتها بالعمليات التي تعتمد على خط الرؤية مثل الترسيب الفيزيائي للبخار (PVD). هذه السمة الفريدة هي أساس تطبيقاتها عالية الأداء.

تخصيص الخصائص على المستوى الجزيئي

تسمح العملية بتخصيص هائل. من خلال تعديل غازات السلائف ودرجة الحرارة والضغط، يمكن ضبط خصائص الطلاء الناتج بدقة. يمكنك التحسين لتحقيق مقاومة فائقة للتآكل، أو خمول كيميائي، أو قابلية تشحيم، أو مقاومة للتآكل، أو نقاء عالٍ، اعتمادًا على المتطلبات المحددة للتطبيق.

استراتيجيات متقدمة لتحقيق الأداء الأقصى

لاستغلال هذه نقاط القوة الأساسية، يجب أن تنتقل من عقلية تعاملية إلى عقلية تعاونية. الاستراتيجيات التالية ضرورية لتحقيق نتائج متفوقة.

الاستراتيجية 1: دمج التصميم واختيار المواد

تبدأ العملية بالتصميم الأولي للقطعة. مادة الركيزة ليست مجرد حامل للطلاء؛ إنها جزء من نظام المركب النهائي.

- توافق الركيزة: غالبًا ما تتضمن عمليات CVD درجات حرارة عالية. يجب عليك التأكد من أن مادة القاعدة المختارة (المعدن، السيراميك، الزجاج) يمكنها تحمل الدورة الحرارية دون تشوه، أو تلدين، أو المساس بسلامتها الهيكلية.

- التوافق الكيميائي: يجب أن يكون الطلاء مستقرًا كيميائيًا لتطبيقك النهائي. حدد بوضوح البيئة الكيميائية التي ستتعرض لها القطعة لاختيار طلاء لن يتدهور أو يتفاعل.

الاستراتيجية 2: المشاركة الاستباقية للمعلومات

لا يمكن لمزود الطلاء الخاص بك تحسين ما لا يعرفه. يعد توفير معلومات التطبيق التفصيلية أهم خطوة يمكنك اتخاذها.

- تحديد الأسطح الحرجة: حدد بوضوح الرسومات للإشارة إلى الأسطح الحرجة وظيفيًا وتلك غير الحرجة. يوجه هذا تركيب الأدوات ومراقبة الجودة.

- تحديد بيئة التشغيل: شارك كل شيء عن عمر القطعة. ويشمل ذلك درجات حرارة التشغيل (والدورات الحرارية)، والإجهادات الميكانيكية، وضغوط التلامس، والتعرض للعوامل المسببة للتآكل.

الاستراتيجية 3: هندسة التجهيزات (Fixturing)

إن كيفية تثبيت الجزء داخل مفاعل CVD ليست تفصيلاً تافهًا؛ إنها متغير عملية حاسم يتحكم بشكل مباشر في جودة الطلاء وتجانسه.

- تصميم التجهيزات المتقدمة: بالنسبة للأجزاء المعقدة، تعتبر التجهيزات المخصصة ضرورية. يتمثل الهدف في وضع كل جزء لضمان تدفق موحد للغاز عبر جميع الأسطح الحرجة، مما يمنع ظلال الغاز أو تجمعه الذي يمكن أن يسبب تناقضات في السماكة.

- التعاون بشأن التجهيزات: اعمل مع خبير الطلاء الخاص بك لتطوير هذه الأدوات. إن خبرتهم في ديناميكيات الغاز داخل المفاعل لا تقدر بثمن لتصميم تجهيزات تضمن نتائج متسقة.

الاستراتيجية 4: التحسين من أجل الاتساق والحجم

يعد استقرار العملية مفتاحًا للأداء القابل للتكرار. يمكن أن يؤدي التخطيط لحجم الإنتاج منذ البداية إلى تحقيق فوائد كبيرة في كل من الجودة والتكلفة.

- تطوير العمليات التعاوني: تتضمن الشراكة الحقيقية التنقيح المشترك لعملية الطلاء لقطعتك المحددة. قد يتضمن هذا إجراء اختبارات متعددة لضبط المعلمات المثالية.

- الاستفادة من أحجام الدُفعات: إن أحجام الدُفعات الأكبر والأكثر اتساقًا لا تقلل فقط من التكاليف لكل وحدة، بل تعمل أيضًا على تحسين استقرار العملية. يؤدي عدد أقل من عمليات بدء التشغيل والإيقاف إلى نتيجة أكثر قابلية للتكرار وموثوقية لكل جزء في التشغيل.

فهم المفاضلات

لا توجد عملية خالية من القيود. يعد الفهم الموضوعي لهذه المفاضلات أمرًا أساسيًا لاتخاذ قرارات هندسية سليمة.

قد تحد درجات الحرارة العالية من اختيار الركيزة

يمكن أن تكون الحرارة العالية المطلوبة للعديد من عمليات CVD قيدًا كبيرًا. يمكن أن يغير ذلك درجة حرارة سبائك فولاذية معينة أو يتلف المكونات الحساسة لدرجة الحرارة. يجب أخذ هذا العامل في الاعتبار في وقت مبكر من مرحلة اختيار المواد.

التجهيزات تضيف التعقيد والتكلفة

على الرغم من أهميتها للجودة، تمثل التجهيزات المخصصة استثمارًا أوليًا في كل من الوقت والمال. بالنسبة للكميات المنخفضة أو دفعات النماذج الأولية، يمكن أن تكون هذه التكلفة كبيرة ويجب أخذها في الاعتبار في ميزانية المشروع.

التجانس ليس تلقائيًا

على الرغم من أن CVD معروفة بتغطيتها التي لا تعتمد على خط الرؤية، إلا أن الهندسة الداخلية المعقدة للغاية أو الثقوب العمياء لا تزال تشكل تحديًا. ويتطلب ضمان تدفق غاز كافٍ وعادم في هذه المناطق تصميمًا خبرًا للأدوات وتحكمًا في العملية.

اتخاذ القرار الصحيح لهدفك

سيتغير تركيزك الاستراتيجي اعتمادًا على هدفك الأساسي. استخدم هذه الإرشادات لتحديد أولويات جهودك.

- إذا كان تركيزك الأساسي هو الأداء والموثوقية القصوى: ركز جهودك على المشاركة الاستباقية للمعلومات والتطوير التعاوني للعمليات لإنشاء حل طلاء مصمم خصيصًا.

- إذا كان تركيزك الأساسي هو طلاء الأشكال الهندسية المعقدة أو الداخلية: استثمر بكثافة في التصميم المشترك للتجهيزات المتقدمة لضمان تدفق غاز موحد وتغطية كاملة.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة على نطاق واسع: خطط لجدول الإنتاج الخاص بك لزيادة أحجام الدُفعات، حيث أن هذا يعزز استقرار العملية ونتيجتك النهائية.

من خلال التعامل مع CVD كاختصاص هندسي شمولي، فإنك تحوله من مجرد معالجة سطحية إلى أداة قوية لتحقيق ميزة استراتيجية.

جدول الملخص:

| الاستراتيجية | التركيز الأساسي | الفوائد |

|---|---|---|

| دمج التصميم واختيار المواد | توافق الركيزة والمواد الكيميائية | يضمن سلامة القطعة والأداء الأمثل للطلاء |

| المشاركة الاستباقية للمعلومات | بيانات التطبيق التفصيلية | يتيح التخصيص الدقيق ويمنع حالات الفشل |

| هندسة التجهيزات | تدفق الغاز الموحد والتغطية | يحقق طلاءً متسقًا على الأشكال الهندسية المعقدة |

| التحسين من أجل الاتساق والحجم | تحديد حجم الدُفعات واستقرار العملية | يقلل التكاليف ويحسن قابلية التكرار |

هل أنت مستعد لرفع مستوى قدرات مختبرك من خلال حلول CVD المصممة خصيصًا؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة لتحقيق أقصى قدر من الأداء والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا أن نشاركك لتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة