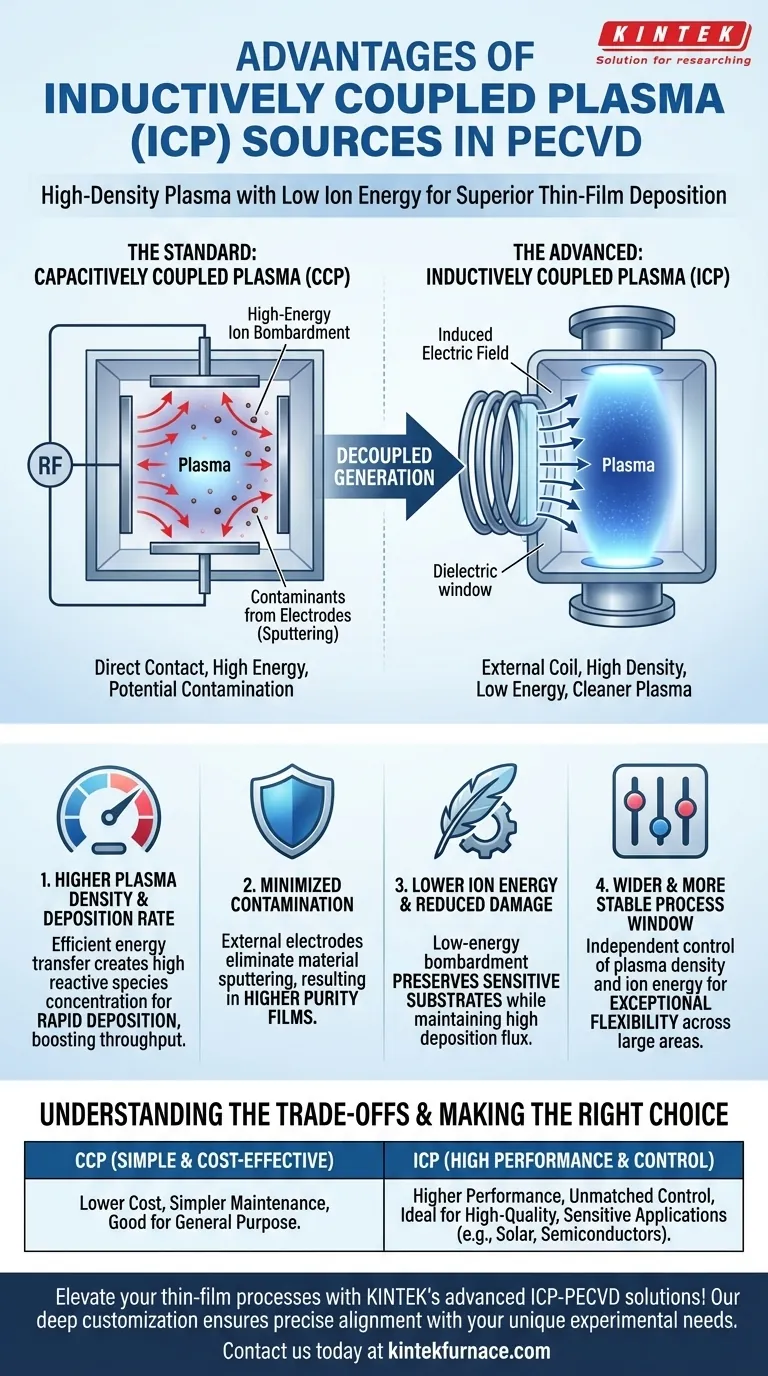

في جوهره، تتمثل الميزة الأساسية لاستخدام مصدر البلازما المقترنة بالحث (ICP) في PECVD في قدرته على توليد بلازما عالية الكثافة جدًا بطاقة أيونية منخفضة. يتيح هذا المزيج الفريد الترسيب السريع للأغشية الرقيقة عالية الجودة مع الحد الأدنى من تلف الركيزة والتلوث، مما يجعله متفوقًا لتطبيقات التصنيع التي تتطلب أداءً عاليًا وعلى نطاق واسع.

التمييز الحاسم هو أن ICP يفصل بين توليد كثافة البلازما وطاقة الأيونات التي تقصف الركيزة. يتيح لك ذلك تحقيق معدلات ترسيب عالية دون الضرر الجانبي المرتبط غالبًا بمصادر البلازما الأخرى.

كيف يحقق ICP أداءً فائقًا

لفهم مزايا ICP، من المفيد أولاً مقارنته بالطريقة الأكثر تقليدية وهي البلازما المقترنة بالسعة (CCP). يمثل اختلافهما الأساسي في توليد البلازما مصدر فوائد ICP.

الطريقة القياسية: البلازما المقترنة بالسعة (CCP)

يستخدم نظام CCP قطبين معدنيين متوازيين داخل غرفة التفاعل. يتم تزويد أحد الأقطاب الكهربائية بمصدر تردد لاسلكي (RF)، بينما يتم تأريض الآخر، مما يخلق مجالًا كهربائيًا بينهما يشعل البلازما ويحافظ عليها.

على الرغم من شيوع هذا التصميم وبساطته نسبيًا، إلا أنه يعني أن الأقطاب الكهربائية تكون على اتصال مباشر بالبلازما.

الطريقة المتقدمة: البلازما المقترنة بالحث (ICP)

يستخدم نظام ICP ملفًا خارجيًا يعمل بالتردد اللاسلكي ملفوفًا حول جزء عازل من الغرفة. يولد هذا الملف مجالًا مغناطيسيًا متغيرًا مع مرور الوقت، والذي بدوره يحث على إنشاء مجال كهربائي دائري داخل الغرفة.

يسرّع هذا المجال الكهربائي المستحث الإلكترونات لتأيين الغاز وإنشاء بلازما كثيفة للغاية، كل ذلك دون أي أقطاب كهربائية داخلية.

المزايا الرئيسية لنهج ICP

يُترجم التصميم الفريد لمصدر ICP مباشرة إلى أربع مزايا عملية كبيرة لـ PECVD.

1. كثافة بلازما أعلى ومعدل ترسيب أسرع

يعد الحث الكهرومغناطيسي لـ ICP أكثر كفاءة بكثير في نقل الطاقة إلى البلازما مقارنة بالمجالات المباشرة لـ CCP. يؤدي هذا إلى إنشاء كثافة أعلى بكثير من الإلكترونات والأنواع المتفاعلة (الجذور الحرة، الأيونات).

تؤدي هذه التركيزات العالية من السلائف التفاعلية إلى تكسير أكبر بكثير، وبالتالي معدلات ترسيب أغشية رقيقة أسرع بكثير، وهو أمر بالغ الأهمية للتصنيع عالي الإنتاجية.

2. تقليل التلوث للحصول على نقاء أعلى

في نظام CCP، تتعرض الأقطاب الكهربائية الداخلية لقصف مستمر من الأيونات النشطة من البلازما. يمكن أن يتسبب هذا في تذرية أو تآكل مادة القطب، مما يؤدي إلى إدخال ملوثات معدنية إلى الغرفة والفيلم المترسب.

نظرًا لأن مصادر ICP تحتوي على أقطابها الكهربائية خارج غرفة التفاعل، يتم التخلص من مسار التلوث هذا بالكامل. والنتيجة هي بلازما أنظف وأغشية ذات نقاء أعلى.

3. طاقة أيونية أقل وتقليل تلف الركيزة

غالبًا ما تتطلب البلازما عالية الكثافة في نظام CCP جهودًا كهربائية عالية، مما يؤدي إلى قصف أيوني عالي الطاقة على سطح الركيزة. يمكن أن يسبب هذا ضررًا كبيرًا، خاصة بالنسبة للمواد الإلكترونية الحساسة.

يولد ICP بلازما عالية الكثافة عند ضغط منخفض مع جهد بلازما أقل بكثير. ينتج عن هذا قصف أيوني منخفض الطاقة، مما يحافظ على البنية الدقيقة للركيزة مع الاستفادة من تدفق عالٍ للأنواع المتفاعلة للترسيب.

4. نافذة معالجة أوسع وأكثر استقرارًا

تتيح القدرة على التحكم بشكل مستقل في كثافة البلازما (عبر طاقة ICP) وطاقة الأيونات (غالبًا عبر تحيز RF منفصل على حامل الركيزة) لأنظمة ICP مرونة استثنائية.

يتيح هذا الفصل للمهندسين ضبط عملية الترسيب بدقة للحصول على خصائص غشاء محددة، وتحقيق جودة طبقة استثنائية عبر مجموعة واسعة من ظروف التشغيل وعبر مساحات ركائز كبيرة جدًا.

فهم المفاضلات

على الرغم من قوة ICP، فإنه ليس دائمًا الخيار الضروري. يتضمن القرار بين ICP و CCP مفاضلات واضحة بين الأداء والتعقيد.

البساطة والتكلفة

أنظمة CCP أبسط ميكانيكيًا وأقل تكلفة بشكل عام في البناء والصيانة. يجعل تصميمها المباشر منها عملاً أساسيًا للعديد من تطبيقات الأغشية الرقيقة للأغراض العامة حيث لا يكون النقاء المطلق أو معدل الترسيب هو الدافع الأساسي.

الأداء والتحكم

أنظمة ICP أكثر تعقيدًا ولكنها توفر مستوى من التحكم والأداء لا يمكن لـ CCP مجاراته. تبرر القدرة على إنتاج أغشية عالية الجودة بمعدلات عالية مع الحد الأدنى من الضرر الاستثمار في التطبيقات المتقدمة مثل الخلايا الشمسية عالية الكفاءة أو أشباه الموصلات من الجيل التالي.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يتحدد اختيارك لمصدر البلازما بالمتطلبات المحددة للغشاء الرقيق وأهداف عمليتك.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية ومعدل الترسيب: يعد ICP الخيار الأفضل نظرًا لقدرته على توليد بلازما كثيفة للغاية.

- إذا كان تركيزك الأساسي هو نقاء الفيلم ومعالجة الركائز الحساسة: يوفر ICP بأقطابه الخارجية وقصف الأيونات منخفض الطاقة ميزة لا مثيل لها.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة للأغشية ذات الأغراض العامة: غالبًا ما يكون نظام CCP التقليدي هو الحل الأكثر عملية وكافية.

في نهاية المطاف، يعد اختيار مصدر ICP استثمارًا في تحقيق سقف أعلى لكل من جودة وسرعة ترسيب أغشيتك الرقيقة.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| كثافة بلازما أعلى ومعدل ترسيب أسرع | يمكّن ترسيب الأغشية الرقيقة بشكل أسرع بسبب نقل الطاقة الفعال والتركيز العالي للأنواع المتفاعلة. |

| تقليل التلوث | تزيل الأقطاب الخارجية تذرية المادة، مما يضمن أغشية ذات نقاء أعلى. |

| طاقة أيونية أقل وتقليل تلف الركيزة | يحافظ قصف الأيونات منخفض الطاقة على الركائز الحساسة مع الحفاظ على معدلات ترسيب عالية. |

| نافذة معالجة أوسع | يسمح التحكم المستقل في كثافة البلازما وطاقة الأيونات بالضبط لخصائص الغشاء المختلفة والمناطق الكبيرة. |

ارتقِ بعمليات الأغشية الرقيقة لديك مع حلول KINTEK المتقدمة للأفران عالية الحرارة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة ICP-PECVD مخصصة، بما في ذلك أنظمة CVD/PECVD الخاصة بنا، المصممة للبلازما عالية الكثافة والحد الأدنى من تلف الركيزة. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة، سواء كانت لأشباه الموصلات أو الخلايا الشمسية أو التطبيقات الأخرى المتطلبة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز معدلات الترسيب وجودة الفيلم لديك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة