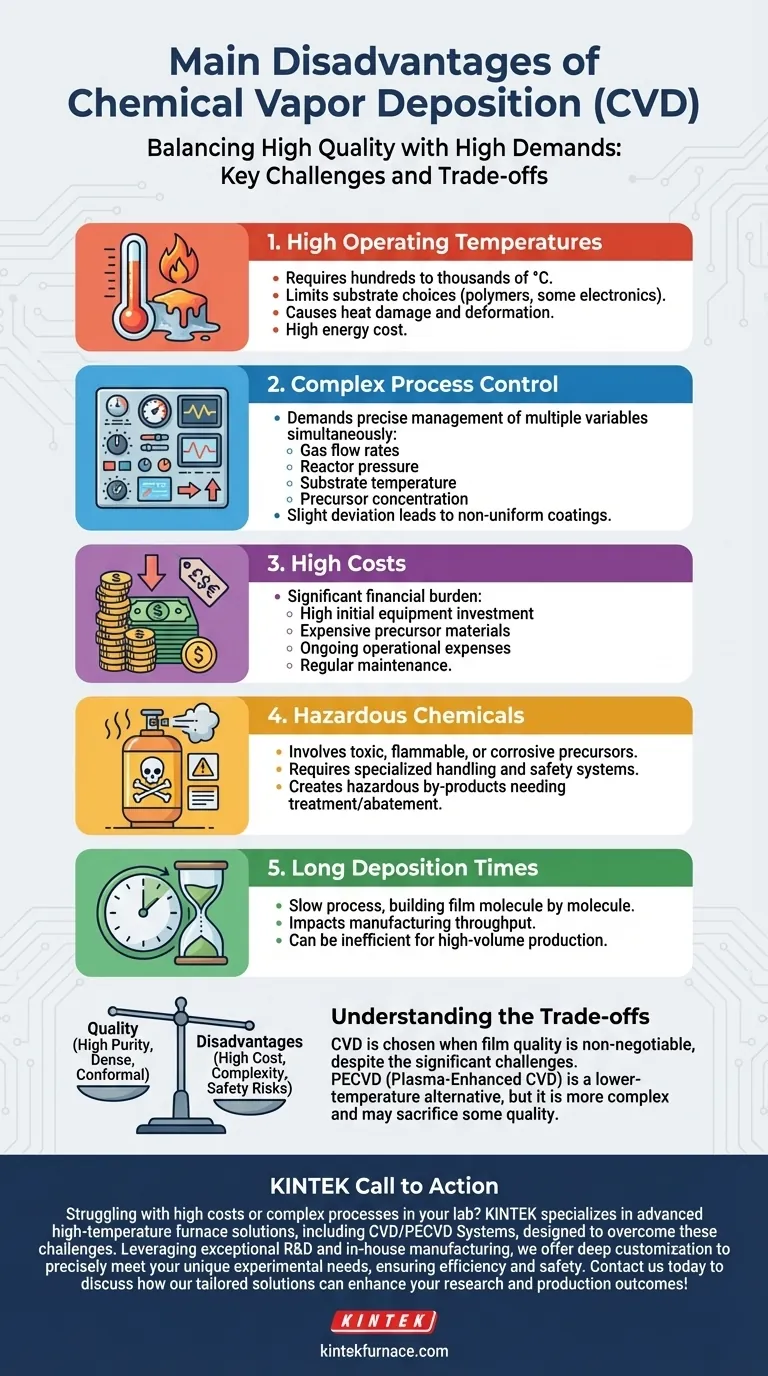

باختصار، العيوب الرئيسية للترسيب الكيميائي بالبخار (CVD) هي درجة حرارته التشغيلية العالية، وتكاليف المعدات والمواد الكبيرة، ومتطلبات التحكم المعقدة في العملية، واستخدام المواد الكيميائية الخطرة. تتضافر هذه العوامل لتجعل من CVD تقنية قوية ولكنها تتطلب الكثير، وغير مناسبة لجميع التطبيقات، خاصة تلك التي تتضمن مواد حساسة للحرارة أو ميزانيات محدودة.

بينما يشتهر الترسيب الكيميائي بالبخار بإنتاج طبقات رقيقة عالية الجودة وكثيفة بشكل استثنائي، فإن اعتماده الأساسي على التفاعلات الكيميائية عالية الطاقة يخلق مقايضات كبيرة. يكمن التحدي الأساسي لـ CVD في إدارة تعقيداته التشغيلية، ومخاطر السلامة، والتكاليف الباهظة، والتي غالبًا ما تحد من تطبيقاته العملية.

التحديات التشغيلية والخاصة بالعملية

إن الأناقة النظرية لـ CVD — تحويل الغاز إلى طبقة صلبة مثالية — تخفي تعقيداته العملية. يتطلب تنفيذ العملية بنجاح التغلب على عقبات تشغيلية كبيرة.

درجات حرارة التشغيل العالية

العيب الأكثر ذكرًا هو درجة الحرارة العالية المطلوبة لتحفيز التفاعلات الكيميائية. غالبًا ما تعمل عمليات الترسيب الكيميائي بالبخار الحراري التقليدية عند عدة مئات أو حتى أكثر من ألف درجة مئوية.

هذه الحرارة ليست مجرد تكلفة طاقة؛ بل تحد بشدة من اختيار المواد الأساسية. فالعديد من البوليمرات، وبعض أنواع الزجاج، أو رقائق أشباه الموصلات المعالجة مسبقًا لا يمكنها تحمل مثل هذه درجات الحرارة دون تلف، أو تشوه، أو تدهور.

التحكم المعقد في العملية

لا يعد تحقيق طلاء موحد وعالي الجودة مهمة "ضبطها ونسيانها" بسيطة. فهو يتطلب تحكمًا دقيقًا في العديد من المتغيرات في وقت واحد.

وتشمل هذه المتغيرات معدلات تدفق الغاز، وضغط المفاعل، ودرجة حرارة الركيزة، وتركيز المادة الأولية. يمكن أن يؤدي أدنى انحراف في أي من هذه العوامل إلى إتلاف عملية الترسيب، مما يؤدي إلى سمك غير موحد، أو ضعف الالتصاق، أو خصائص غير مرغوبة للطبقة. تتطلب هذه التعقيدات أنظمة تحكم متطورة ومكلفة.

أوقات الترسيب الطويلة

مقارنة ببعض طرق الترسيب الفيزيائية، يمكن أن تكون عملية الترسيب الكيميائي بالبخار عملية بطيئة نسبيًا. قد يستغرق بناء طبقة بالسمك المطلوب، جزيءًا بجزيء، قدرًا كبيرًا من الوقت، مما يؤثر على الإنتاجية في بيئة التصنيع.

قيود المواد والبيئة

يُدخل الجانب "الكيميائي" من الترسيب الكيميائي بالبخار مجموعته الخاصة من التحديات المتعلقة بالمواد المستخدمة والمنتجات الثانوية المتكونة.

المواد الأولية والمنتجات الثانوية الخطرة

غالبًا ما تكون غازات المواد الأولية المستخدمة في الترسيب الكيميائي بالبخار سامة أو قابلة للاشتعال أو أكالة. يتطلب هذا أنظمة تخزين ومناولة وتسليم متخصصة، مما يزيد من التكلفة والمخاطر التشغيلية على حد سواء.

علاوة على ذلك، نادرًا ما تكون التفاعلات الكيميائية فعالة بنسبة 100%. يحتوي تيار العادم على مواد أولية غير متفاعلة ومنتجات ثانوية كيميائية سامة، والتي يجب التقاطها ومعالجتها قبل الإطلاق. تضيف عملية "المعالجة" هذه طبقة أخرى من التعقيد والتكلفة.

التكلفة العالية للمواد الأولية

يمكن أن تكون الغازات عالية النقاء المطلوبة لعملية الترسيب الكيميائي بالبخار باهظة الثمن للغاية. بالنسبة للعمليات التي تتضمن عناصر نادرة أو عالية التكرير، يمكن أن تصبح تكلفة المواد الأولية عاملاً مهيمنًا في التكلفة الإجمالية للمنتج النهائي.

فهم المقايضات: التكلفة مقابل الجودة

يعد قرار استخدام الترسيب الكيميائي بالبخار مقايضة هندسية كلاسيكية. يجب عليك الموازنة بين عيوبه الكبيرة وميزته الأساسية التي لا يمكن إنكارها: الجودة.

العبء المالي

التكلفة الإجمالية لملكية نظام الترسيب الكيميائي بالبخار عالية. وهذا لا يشمل فقط التكلفة الأولية العالية للمعدات للمفاعل، ومضخات التفريغ، ومناولة الغازات، ولكن أيضًا نفقات التشغيل المستمرة.

تشمل هذه التكاليف المتكررة غازات المواد الأولية باهظة الثمن، والطاقة اللازمة للتدفئة، والصيانة المنتظمة لنظام معقد يعمل في بيئة كيميائية قاسية. هذا يجعل الترسيب الكيميائي بالبخار غير مناسب للإنتاج على نطاق صغير أو المشاريع ذات الميزانيات المحدودة.

ضرورة الجودة

على الرغم من العيوب، غالبًا ما يتم اختيار الترسيب الكيميائي بالبخار عندما تكون جودة الطبقة غير قابلة للتفاوض. فهو ينتج طبقات عالية الكثافة والنقاء والمطابقة، مما يعني أنها يمكن أن تغطي بشكل موحد حتى الأشكال المعقدة ثلاثية الأبعاد.

بالنسبة للتطبيقات المطلوبة في أشباه الموصلات والفضاء والبصريات المتقدمة، يمكن للأداء المتفوق لطبقة الترسيب الكيميائي بالبخار أن يبرر التكلفة والتعقيد العاليين.

تخفيف قيود درجة الحرارة

لمعالجة القضية الحرجة لدرجات الحرارة العالية، تم تطوير أنواع مختلفة مثل الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD). يستخدم PECVD البلازما لتوفير الطاقة للتفاعل، مما يسمح بالترسيب أن يحدث عند درجات حرارة أقل بكثير.

ومع ذلك، هذا ليس حلاً مثاليًا. أنظمة PECVD أكثر تعقيدًا وتكلفة، وجودة الفيلم الناتجة، على الرغم من أنها جيدة، قد لا تتطابق دائمًا مع جودة الترسيب الكيميائي الحراري بالبخار ذو درجات الحرارة العالية.

اتخاذ القرار الصحيح لتطبيقك

في النهاية، لا تعد "عيوب" الترسيب الكيميائي بالبخار عيوبًا إلا بالنسبة لأهدافك المحددة. يجب عليك تقييمها في سياق متطلبات مشروعك.

- إذا كان تركيزك الأساسي هو تحقيق أعلى جودة ممكنة للفيلم، والنقاء، والمطابقة المطلقة: قد تفوق فوائد الترسيب الكيميائي بالبخار تكاليفه وتعقيداته العالية، مما يجعله الخيار الأفضل.

- إذا كان مشروعك يتضمن ركائز حساسة للحرارة مثل البوليمرات أو بعض الإلكترونيات: يجب عليك تجنب الترسيب الكيميائي الحراري بالبخار التقليدي وتقييم بدائل درجات الحرارة المنخفضة مثل PECVD أو طرق مختلفة تمامًا مثل التذرير.

- إذا كانت أولوياتك هي التكلفة المنخفضة، والإنتاجية العالية، والتطوير السريع: من المحتمل أن يكون الاستثمار المالي الكبير والتعقيد العملي لـ CVD خيارًا غير مناسب لاحتياجاتك.

يتطلب اختيار طريقة الترسيب الصحيحة فهمًا واضحًا لما تحاول تحقيقه والمقايضات التي ترغب في القيام بها.

جدول الملخص:

| العيب | التأثير الرئيسي |

|---|---|

| درجات حرارة التشغيل العالية | يحد من مواد الركيزة، ويعرض العناصر الحساسة للتلف |

| التكاليف العالية | معدات ومواد أولية وصيانة باهظة الثمن |

| التحكم المعقد في العملية | يتطلب إدارة دقيقة للمتغيرات للحفاظ على الجودة |

| المواد الكيميائية الخطرة | يتضمن غازات سامة وقابلة للاشتعال تتطلب تدابير أمان |

| أوقات الترسيب الطويلة | يقلل من الإنتاجية في بيئات التصنيع |

هل تعاني من التكاليف المرتفعة أو العمليات المعقدة في مختبرك؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة CVD/PECVD، المصممة للتغلب على هذه التحديات. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة، مما يضمن الكفاءة والسلامة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز نتائج أبحاثك وإنتاجك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة