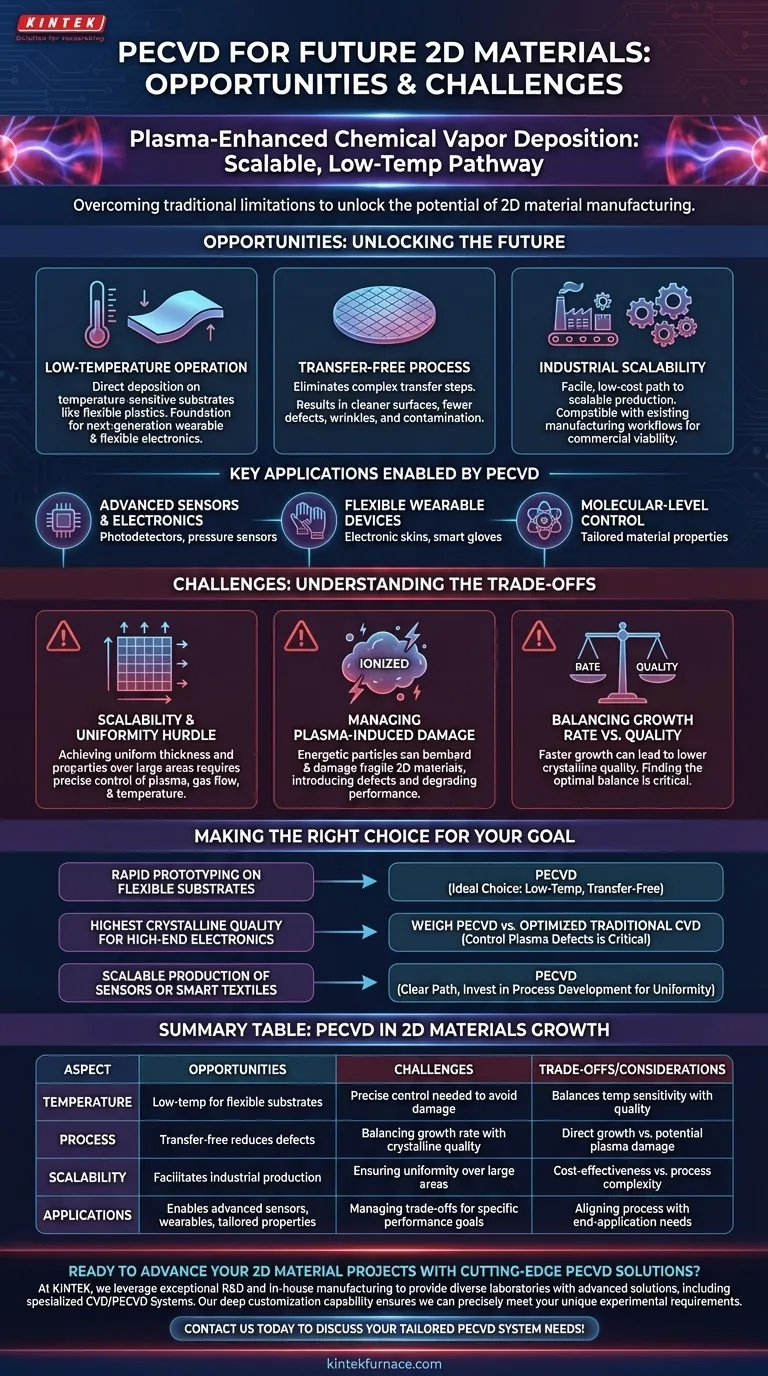

بالنسبة لمستقبل المواد ثنائية الأبعاد، يمثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) فرصة محورية للتصنيع القابل للتطوير ومنخفض الحرارة. تسمح هذه الطريقة بالنمو المباشر للمواد على مجموعة واسعة من الركائز، مما يوفر مزايا واضحة مقارنةً بالترسيب الكيميائي للبخار (CVD) التقليدي. ومع ذلك، فإن تحقيق إمكاناته الكاملة يتطلب التغلب على التحديات الرئيسية في التحكم في العمليات وجودة المواد.

في حين أن الطرق التقليدية تعاني من درجات الحرارة العالية وخطوات النقل الضارة، فإن PECVD يوفر مسارًا مباشرًا ومنخفض الحرارة لتصنيع المواد ثنائية الأبعاد. يكمن التحدي الرئيسي في صقل عملية البلازما لتحقيق تجانس على نطاق واسع وجودة بلورية عالية دون التضحية بهذه المزايا الأساسية.

الميزة الأساسية: التغلب على قيود CVD التقليدي

تتمثل القيمة الأساسية لـ PECVD في أنه يحل بشكل مباشر أهم المعوقات المرتبطة بطرق النمو التقليدية للمواد ثنائية الأبعاد.

التشغيل في درجات حرارة منخفضة

غالبًا ما يتطلب الترسيب الكيميائي للبخار التقليدي درجات حرارة عالية للغاية، مما يحد من استخدامه على الركائز القوية وغير الحساسة لدرجة الحرارة.

يعمل PECVD عند درجات حرارة أقل بكثير. هذا الاختلاف الحاسم يفتح القدرة على ترسيب المواد ثنائية الأبعاد مباشرة على الركائز الحساسة للحرارة مثل البلاستيك المرن، مما يجعله أساسيًا للإلكترونيات القابلة للارتداء والمرنة من الجيل التالي.

عملية خالية من النقل

مع العديد من الطرق التقليدية، يجب نمو المادة ثنائية الأبعاد على رقاقة معدنية محفزة ثم نقلها بعناية إلى ركيزة الجهاز النهائية.

تمثل خطوة النقل هذه مصدرًا رئيسيًا للعيوب والتجاعيد والتلوث. يقضي PECVD على هذه الخطوة عن طريق تنمية المادة مباشرة على الركيزة المستهدفة، مما ينتج عنه أسطح وواجهات أنظف.

التوافق الصناعي وقابلية التوسع

إن الجمع بين درجات الحرارة المنخفضة والعملية الأبسط والخالية من النقل يجعل PECVD متوافقًا بطبيعته مع مسارات سير عمل التصنيع الصناعية الحالية.

يوفر هذا مسارًا مباشرًا وسهلاً ومنخفض التكلفة للإنتاج القابل للتطوير، وهو أمر ضروري للصلاحية التجارية.

الفرص والتطبيقات الرئيسية

تتيح مزايا PECVD فئة جديدة من الأجهزة والتطبيقات التي كانت صعبة أو مستحيلة التصنيع على نطاق واسع سابقًا.

أجهزة الاستشعار والإلكترونيات المتقدمة

تتيح القدرة على إنتاج أغشية مواد ثنائية الأبعاد عالية الجودة إنشاء أجهزة عالية الحساسية.

تشمل التطبيقات الواعدة التي تم إثباتها بالفعل في النماذج الأولية الكواشف الضوئية وأجهزة استشعار الضغط وأجهزة الاستشعار البيوكيميائية.

الأساس للأجهزة المرنة والقابلة للارتداء

يعد PECVD تقنية تمكينية رئيسية للإلكترونيات المرنة الوظيفية ذات المساحة الكبيرة.

تشمل الأمثلة الواقعية مصفوفات أجهزة استشعار الضغط الموزعة للجلود الإلكترونية، ووحدات اللمس الموجودة على الأيدي الروبوتية القادرة على التعرف على لغة برايل، والقفازات الذكية التي يمكنها تسجيل لغة الإشارة وترجمتها.

التحكم على المستوى الجزيئي للخصائص المصممة

يعد PECVD تقنية ناضجة في مجالات أخرى، مثل إنتاج أغشية الماس عالية الجودة، لأنه يوفر تحكمًا دقيقًا.

هذا التحكم على المستوى الجزيئي في خصائص الفيلم لا غنى عنه لتطوير التقنيات المتطورة، مما يسمح للمهندسين بضبط خصائص المواد بدقة للتطبيقات المحددة.

فهم التحديات والمفاضلات

على الرغم من إمكاناته الهائلة، فإن PECVD ليس حلاً بسيطًا جاهزًا. يتطلب اعتماده فهمًا واضحًا لتحدياته التقنية المتأصلة.

تحدي قابلية التوسع والتجانس

في حين يوصف PECVD بأنه قابل للتطوير، فإن تحقيق ذلك عمليًا يمثل عقبة هندسية كبيرة.

يتطلب ضمان تجانس سمك المادة وخصائصها على مساحة كبيرة (على سبيل المثال، ويفر كامل) تحكمًا دقيقًا للغاية في البلازما وتدفق الغاز ودرجة الحرارة.

إدارة التلف الناتج عن البلازما

البلازما في PECVD هي غاز مؤين يحتوي على جسيمات عالية الطاقة. وهذا هو ما يسمح بالترسيب في درجات حرارة منخفضة.

ومع ذلك، إذا لم تتم إدارتها بشكل مثالي، يمكن لهذه الجسيمات النشطة أن تقصف وتتلف المادة ثنائية الأبعاد الهشة أثناء نموها، مما يؤدي إلى إدخال عيوب يمكن أن تقلل من أدائها الإلكتروني أو البصري.

الموازنة بين معدل النمو وجودة البلورة

غالبًا ما يكون هناك مفاضلة بين سرعة الترسيب وجودة المادة الناتجة.

قد يؤدي الضغط من أجل نمو أسرع لتحسين إنتاجية التصنيع إلى بنية بلورية أقل تنظيمًا وأقل جودة. إيجاد التوازن الأمثل لتطبيق معين هو جزء حاسم من تطوير العملية.

اتخاذ الخيار الصحيح لهدفك

لاستغلال PECVD بفعالية، يجب مواءمة العملية مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو النماذج الأولية السريعة على الركائز المرنة: يعد PECVD خيارًا مثاليًا نظرًا لقدراته المنخفضة الحرارة والخالية من النقل.

- إذا كان تركيزك الأساسي هو تحقيق أعلى جودة بلورية ممكنة للإلكترونيات الراقية: يجب عليك الموازنة بعناية بين PECVD و CVD التقليدي المحسّن، حيث يعد التحكم في العيوب الناتجة عن البلازما أمرًا بالغ الأهمية للأداء.

- إذا كان تركيزك الأساسي هو الإنتاج القابل للتطوير لأجهزة الاستشعار أو المنسوجات الذكية: يوفر PECVD مسارًا واضحًا للمضي قدمًا، ولكن توقع استثمار جهد كبير في تطوير العملية لضمان التجانس والإنتاجية.

في النهاية، يتطلب إتقان PECVD التحكم في تفاعل معقد للقوى لإطلاق العنان للجيل القادم من أجهزة المواد ثنائية الأبعاد.

جدول ملخص:

| الجانب | الفرص | التحديات |

|---|---|---|

| درجة الحرارة | التشغيل في درجات حرارة منخفضة يمكّن الاستخدام على الركائز المرنة | يتطلب تحكمًا دقيقًا لتجنب التلف الناتج عن البلازما |

| العملية | النمو الخالي من النقل يقلل من العيوب والتلوث | الموازنة بين معدل النمو وجودة البلورة |

| قابلية التوسع | تسهيل الإنتاج على نطاق صناعي لتحقيق الفعالية من حيث التكلفة | ضمان التجانس عبر مساحات كبيرة |

| التطبيقات | تمكين أجهزة الاستشعار المتقدمة والأجهزة القابلة للارتداء وخصائص المواد المصممة | إدارة المفاضلات لأهداف أداء محددة |

هل أنت مستعد للنهوض بمشاريعك للمواد ثنائية الأبعاد باستخدام حلول PECVD المتطورة؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول أفران متقدمة ذات درجات حرارة عالية، بما في ذلك أنظمة CVD/PECVD المتخصصة لدينا. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، سواء كنت تقوم بتطوير إلكترونيات مرنة أو أجهزة استشعار أو تطبيقات مبتكرة أخرى.

اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة PECVD المخصصة لدينا مساعدتك في التغلب على التحديات واغتنام الفرص في النمو القابل للتطوير للمواد ثنائية الأبعاد!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة