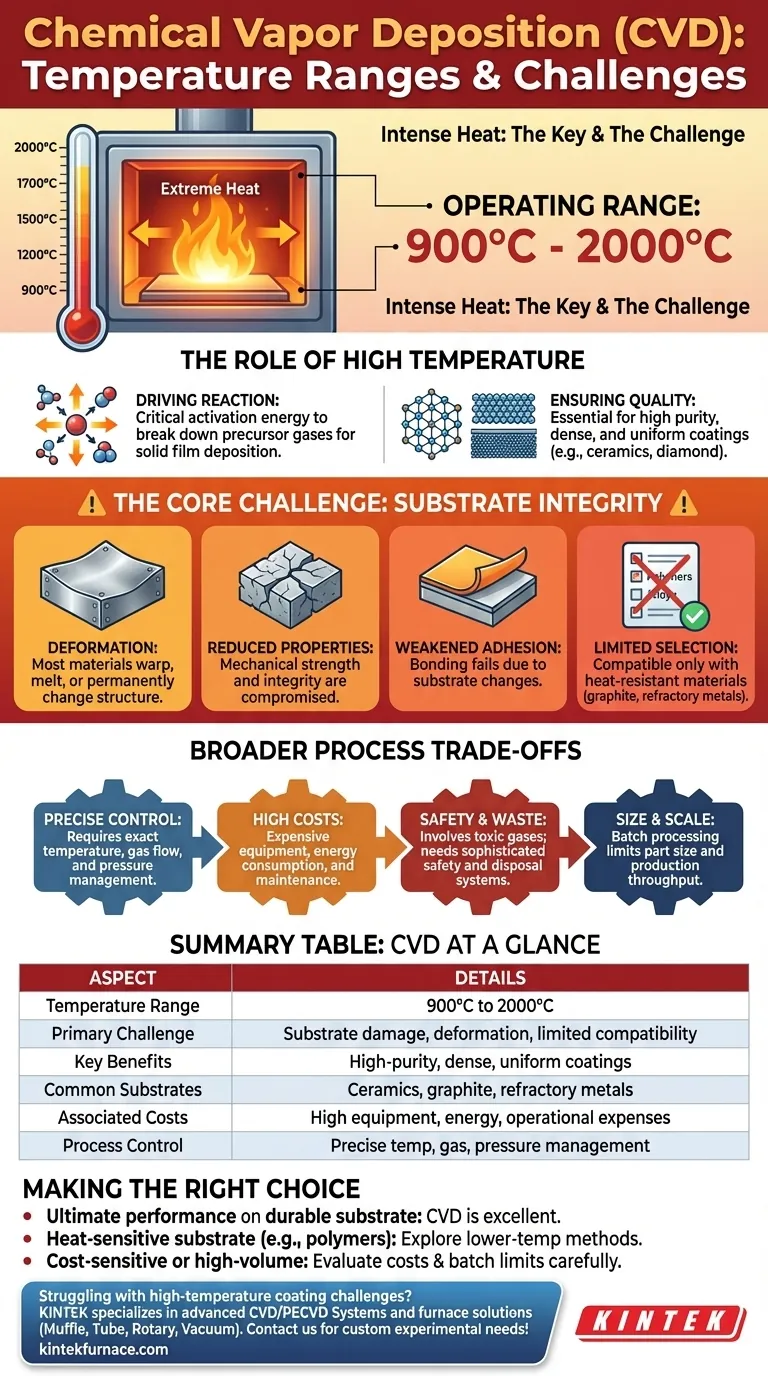

في الترسيب الكيميائي للبخار (CVD)، تعمل العملية عند درجات حرارة عالية جدًا، تتراوح عادة من 900 درجة مئوية إلى 2000 درجة مئوية. تعتبر هذه الحرارة الشديدة أساسية لبدء التفاعلات الكيميائية الضرورية ولكنها تمثل أيضًا التحدي الرئيسي للعملية: فهي تحد بشدة من المواد التي يمكن استخدامها كركيزة دون أن تتلف أو تدمر.

التحدي الأساسي لـ CVD هو مقايضة مباشرة. فدرجات الحرارة العالية نفسها التي تنتج طبقات طلاء عالية النقاء والأداء بشكل استثنائي، هي أيضًا مرتفعة بما يكفي للتسبب في تشوه هيكلي، وإضعاف الخصائص الميكانيكية، والمساس بسلامة العديد من المواد الركيزة.

دور درجة الحرارة المرتفعة في CVD

درجات الحرارة القصوى في عملية CVD ليست نتاجًا عرضيًا؛ بل هي مكون ضروري لتحقيق النتيجة المرجوة. توفر هذه الحرارة طاقة التنشيط الحرجة لحدوث التفاعلات الكيميائية.

دفع التفاعل الكيميائي

يتم إدخال الغازات الأولية إلى غرفة CVD في حالة مستقرة. توفر درجة الحرارة العالية الطاقة اللازمة لتفكيكها وتسبب تفاعلها، مما يؤدي إلى ترسيب طبقة رقيقة صلبة على سطح الركيزة.

ضمان جودة عالية للفيلم

بالنسبة للعديد من المواد عالية الأداء مثل السيراميك، وطلاءات الماس، والأفلام المتقدمة الأخرى، تعتبر درجات الحرارة العالية ضرورية لإنشاء منتج نهائي نقي جدًا، وكثيف، وموحد بخصائص استثنائية.

التحدي الأساسي: سلامة الركيزة

ينبع القيد الرئيسي لـ CVD مباشرة من درجة حرارة التشغيل العالية. فقط المواد المستقرة حرارياً ضمن نطاق 900 درجة مئوية إلى 2000 درجة مئوية يمكن طلاؤها بنجاح.

التشوه والتغيرات الهيكلية

تتشوه معظم المواد أو تتشوه أو تذوب عند هذه درجات الحرارة. حتى لو لم تذوب الركيزة، يمكن أن تسبب الحرارة تغيرات دائمة في هيكلها البلوري الداخلي، مما يغير خصائصها الأساسية.

انخفاض الخصائص الميكانيكية

غالباً ما تؤدي هذه التغيرات الهيكلية إلى انخفاض في الخصائص الميكانيكية للمادة الأساسية. قد تصبح الركيزة أكثر هشاشة أو تفقد قوة الشد الخاصة بها بعد تعرضها لعملية CVD.

ضعف التصاق الطلاء

إذا تشوهت الركيزة أو غيرت هيكلها أثناء الترسيب، فقد يضعف الرابط بين الطلاء والمادة الأساسية بشكل كبير. قد يؤدي ذلك إلى تقشر أو ت剝شير الطلاء، مما يقوض الغرض من العملية.

اختيار محدود للمواد

النتيجة المباشرة هي قيود جذرية على اختيار الركيزة. هذه العملية هي الأنسب لطلاء المواد التي تقاوم الحرارة بشكل كبير بالفعل، مثل بعض أنواع السيراميك، والجرافيت، أو المعادن المقاومة للحرارة. وهي غير متوافقة مع معظم البوليمرات والعديد من سبائك المعادن الشائعة.

فهم المقايضات الأوسع للعملية

يخلق متطلب درجة الحرارة المرتفعة سلسلة من التحديات ذات الصلة التي تحدد التطبيق العملي لـ CVD. يجب على أي شخص يفكر في هذه العملية أن يزن هذه العوامل بعناية.

التحكم الدقيق في العملية

ليست درجة الحرارة هي المتغير الحاسم الوحيد. يجب التحكم فيها بدقة بالغة بالتزامن مع معدلات تدفق الغاز وضغط الغرفة. أي انحراف يمكن أن يؤدي إلى عيوب في الفيلم النهائي، مما يهدر عملية إنتاج مكلفة ومعقدة.

ارتفاع تكاليف المعدات والتشغيل

يعد بناء وصيانة نظام قادر على التعامل بأمان مع درجات الحرارة القصوى وظروف الفراغ والغازات المتفاعلة مكلفًا. يساهم استهلاك الطاقة المطلوب للحفاظ على درجات حرارة تصل إلى 2000 درجة مئوية بشكل كبير في ارتفاع التكاليف التشغيلية.

السلامة وإدارة النفايات

غالبًا ما تتضمن عملية CVD استخدام غازات أولية سامة أو قابلة للاشتعال أو مسببة للتآكل. تزيد بيئة درجة الحرارة العالية من المخاطر، مما يستلزم بروتوكولات أمان متطورة وأنظمة فعالة لإدارة العوادم والنفايات لحماية الموظفين والبيئة.

قيود الحجم والنطاق

تحد غرف التفاعل المتخصصة ذات درجة الحرارة العالية من حجم وكمية الأجزاء التي يمكن طلاؤها في وقت واحد. يمكن أن تحد طبيعة المعالجة الدفعية هذه من الإنتاجية وتزيد من المهل الزمنية للإنتاج على نطاق واسع.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار تقنية الترسيب الموازنة بين أداء الطلاء المطلوب والقيود المادية لركيزتك والواقع الاقتصادي لمشروعك.

- إذا كان تركيزك الأساسي ينصب على الأداء النهائي للطلاء على ركيزة متينة: فإن CVD خيار ممتاز لإنشاء طبقات عالية النقاء ومتفوقة، شريطة أن تتحمل مادة الركيزة الخاصة بك درجات حرارة التشغيل بين 900 درجة مئوية و 2000 درجة مئوية.

- إذا كانت ركيزتك حساسة للحرارة (مثل البوليمرات، الألومنيوم، بعض أنواع الفولاذ): يجب عليك استكشاف طرق ترسيب بدرجة حرارة منخفضة، حيث أن CVD القياسي عالي الحرارة سيتلف أو يدمر الجزء تقريبًا.

- إذا كان مشروعك حساسًا للتكلفة أو يتطلب إنتاجًا بكميات كبيرة: قم بتقييم دقيق للتكاليف الرأسمالية والتشغيلية العالية، بالإضافة إلى قيود المعالجة الدفعية لـ CVD، مقابل أهداف التصنيع الخاصة بك.

يعد فهم القيود الحرارية للترسيب الكيميائي للبخار الخطوة الأولى والأكثر أهمية في تحديد مدى جدواه لمشروعك.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| النطاق الحراري | 900 درجة مئوية إلى 2000 درجة مئوية |

| التحدي الرئيسي | تلف الركيزة، التشوه، وتوافق محدود للمواد |

| الفوائد الرئيسية | طلاءات عالية النقاء، كثيفة، ومتجانسة للمواد المتقدمة |

| الركائز الشائعة | السيراميك، الجرافيت، المعادن المقاومة للحرارة (المواد المقاومة للحرارة) |

| التكاليف المرتبطة | تكاليف عالية للمعدات والطاقة والتشغيل |

| التحكم في العملية | يتطلب تحكمًا دقيقًا في درجة الحرارة، تدفق الغاز، وإدارة الضغط |

هل تعاني من تحديات الطلاء عالي الحرارة؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة CVD/PECVD الموثوقة لدينا. بفضل البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة من خلال منتجات مثل أفران الكوة، والأنبوبية، والدوارة، والفراغ والجو. عزز كفاءة مختبرك وحقق نتائج متفوقة—اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشروعك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

يسأل الناس أيضًا

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة