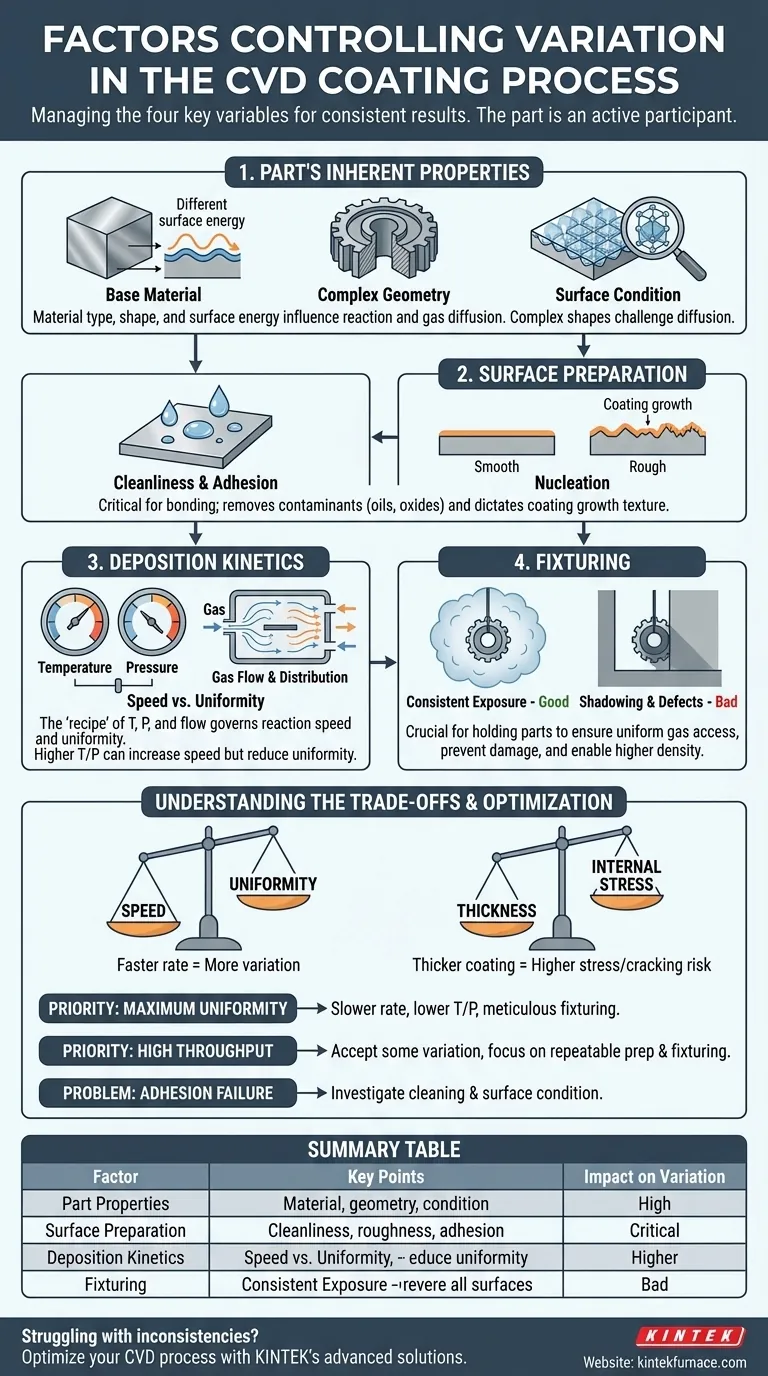

في نهاية المطاف، التحكم في التباين في الترسيب الكيميائي للبخار (CVD) هو مسألة إدارة أربعة متغيرات رئيسية. أهم العوامل هي الخصائص المتأصلة للجزء الذي يتم طلاؤه (مادته الأساسية وشكله المادي)، وحالة سطحه قبل الطلاء، والحركية الكيميائية المحددة للتفاعل، والإعداد المادي داخل المفاعل، بما في ذلك كيفية تثبيت الجزء. غالبًا ما تعود النتائج غير المتسقة إلى نقص التحكم في واحد أو أكثر من هذه المجالات.

الهدف من عملية CVD المتسقة ليس القضاء على جميع المتغيرات، ولكن التحكم فيها. يعتمد الطلاء الناجح على فهم أن الجزء نفسه مشارك نشط في تفاعل كيميائي، حيث تحدد مادته وهندسته وتحضير سطحه النتيجة النهائية بنفس القدر الذي تحدده معلمات العملية.

الخصائص المتأصلة للجزء: المادة والهندسة

المكونات التي تنوي طلاءها ليست ركائز سلبية. تؤثر خصائصها الفيزيائية والمادية بنشاط على جودة الطلاء النهائية وتجانسه.

المادة الأساسية وحالة السطح

يؤثر نوع المعدن أو السبائك التي يتم طلاؤها بشكل مباشر على التفاعل. تمتلك المواد المختلفة طاقات سطحية مختلفة وقد يكون لها تأثيرات محفزة يمكن أن تسرع أو تغير نمو الطلاء في مناطق محددة.

على سبيل المثال، سيتصرف الفولاذ المقاوم للصدأ 316 القياسي بشكل مختلف عن السبائك الغريبة، مما قد يتطلب تعديلات على درجة حرارة العملية أو تركيز الغاز الأولي لتحقيق نفس النتيجة.

تحدي الأشكال الهندسية المعقدة

على عكس عمليات خط الرؤية مثل PVD، يمكن لغازات CVD الأولية أن تغطي الأسطح الداخلية والخارجية المعقدة. ومع ذلك، هذا ليس بلا حدود.

تطرح المناطق المحصورة، مثل التجويف العميق لإبرة أو القنوات الضيقة، تحديًا للانتشار. يجب أن تنتقل غازات التفاعل ماديًا إلى هذه المساحات، وقد ينضب تركيزها، مما يؤدي إلى طلاء أرق مقارنة بالأسطح الأكثر تعرضًا.

الدور الحاسم لتحضير السطح

تعتبر حالة سطح الجزء قبل دخوله المفاعل مباشرة هي العامل الأكثر أهمية لضمان التصاق الطلاء وتجانسه. تربط عملية CVD الطلاء على المستوى الذري، ولا يمكنها الالتصاق بالملوثات.

نظافة السطح والالتصاق

أي ملوثات — زيوت، أكاسيد، غبار، أو بقايا من خطوات التصنيع السابقة — ستمنع التفاعل الكيميائي من الحدوث بشكل صحيح، مما يؤدي إلى ضعف الالتصاق أو الفراغات في الطلاء.

بروتوكول صارم ومتعدد المراحل للتنظيف وتحضير السطح هو أمر لا غنى عنه لعملية CVD قابلة للتكرار.

كيف يغير خشونة السطح نمو الطلاء

يحدد نسيج السطح كيفية تشكل الطلاء ونموه. السطح الخشن جدًا يحتوي على مساحة سطح أكبر بكثير من السطح الأملس.

قد يؤدي هذا إلى طلاء متشابك ميكانيكيًا ولكنه غير متساوٍ. يوفر السطح المصقول كهربائيًا أو المشكّل بدقة أساسًا أكثر تجانسًا، مما يعزز سمكًا متساويًا وتشطيبًا أكثر اتساقًا.

التحكم في حركية الترسيب

تتحكم "وصفة" عملية CVD — درجة الحرارة، الضغط، وتدفق الغاز — في سرعة وطبيعة التفاعل الكيميائي.

العلاقة بين درجة الحرارة والضغط

تُجرى عملية CVD عند درجات حرارة مرتفعة وعادة ما تكون تحت تفريغ. هذه هي الروافع الأساسية للتحكم في معدل التفاعل.

تؤدي درجات الحرارة المرتفعة عمومًا إلى ترسيب أسرع، ولكن إذا كان التفاعل سريعًا جدًا، فقد ينضب الغاز قبل أن يصل إلى جميع أسطح الجزء، مما يقلل من التجانس.

تدفق الغاز الأولي

يعد معدل وتوزيع الغاز الأولي في الحجرة أمرًا بالغ الأهمية. إذا لم يتم إدارة التدفق بشكل صحيح، فقد تتلقى الأجزاء الأقرب إلى مدخل الغاز طلاءً أكثر سمكًا من الأجزاء الأبعد.

يعد تصميم المفاعل وأنظمة توزيع الغاز المناسبة ضروريين لضمان تعرض جميع الأجزاء في الدفعة لتركيز ثابت من المتفاعلات.

العامل الذي غالبًا ما يتم إغفاله: التثبيت

يمكن أن يؤدي كيفية تثبيت الجزء داخل المفاعل إلى تباين كبير. التثبيت المخصص هو أداة للتحكم في العملية، وليس أمرًا ثانويًا.

ضمان التعرض المتسق

يجب أن تثبت التركيبات الأجزاء بإحكام مع تعريض جميع الأسطح الهامة لتدفق الغاز الأولي. أي نقطة تلامس فيها التركيبة الجزء لن يتم طلاؤها.

يمكن أن تؤدي التركيبات سيئة التصميم إلى تأثيرات "الظل" أو حجب تدفق الغاز إلى مناطق معينة، مما يؤدي إلى عدم اتساق يمكن التنبؤ به من جزء إلى آخر.

منع التلف وتعزيز الكفاءة

يمنع التثبيت الجيد الأجزاء من التحرك أو التلامس أثناء المناولة والطلاء، مما يمنع الخدوش أو العيوب السطحية الأخرى. كما يسمح بكثافة أعلى للأجزاء في المفاعل، مما يحسن الإنتاجية والكفاءة دون المساس بالجودة.

فهم المقايضات

تحقيق طلاء مثالي هو عملية توازن. فهم التنازلات المتأصلة أمر أساسي لتحديد توقعات واقعية وتحسين هدفك الأساسي.

السرعة مقابل التجانس

غالبًا ما يتعارض الرغبة في عملية سريعة ومنخفضة التكلفة مع الحاجة إلى تجانس عالٍ. يمكن أن توفر معدلات التفاعل الأسرع (الناتجة عن درجات حرارة أو ضغوط أعلى) الوقت والمال ولكنها تزيد دائمًا من تباين السمك، خاصة على الأجزاء المعقدة.

سمك الطلاء مقابل الإجهاد الداخلي

مع زيادة سمك طلاء CVD، تتراكم الإجهادات الداخلية داخل الطبقة. إذا تجاوز هذا الإجهاد قوة التصاق أو تماسك الطلاء، فقد يؤدي إلى التصدع أو التقشر أو الانفصال.

لكل تركيبة طلاء/ركيزة، هناك حد عملي للسمك لا يمكن تجاوزه دون المساس بسلامة الطبقة.

توافق المواد والتغطية

تحد درجات الحرارة العالية المطلوبة لـ CVD من أنواع المواد الأساسية التي يمكن طلاؤها دون أن تتلف أو تخضع لتغيرات معدنية غير مرغوبة. علاوة على ذلك، فإن تغطية مناطق معينة بشكل فعال لمنع الطلاء أمر صعب للغاية في CVD، حيث سيتغلغل الغاز في أي فجوة.

اتخاذ الخيار الصحيح لهدفك

للتحكم في التباين، يجب عليك أولاً تحديد أولويتك. استخدم هذه الإرشادات لتركيز جهود تطوير العملية واستكشاف الأخطاء وإصلاحها.

- إذا كان تركيزك الأساسي هو أقصى تجانس على الأجزاء المعقدة: أعطِ الأولوية لمعدل تفاعل أبطأ مع درجات حرارة أقل وتثبيت دقيق لضمان تدفق الغاز المتساوي.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية وفعالية التكلفة: اقبل بعض تباين السمك وركز على تحضير السطح والتثبيت القابل للتكرار بدرجة عالية للحفاظ على هذا التباين قابلاً للتنبؤ به.

- إذا كنت تعاني من فشل الالتصاق: أول مكان للتحقيق هو عملية التنظيف قبل الطلاء وحالة سطح المادة الأساسية.

- إذا كنت تقوم بطلاء مادة أو هندسة جديدة: قم بتشغيل عينات اختبار لتحديد خط أساس لكيفية سلوك المادة ورسم خرائط سمك الطلاء عبر الجزء قبل الالتزام بإنتاج كامل.

من خلال التعامل مع الجزء، السطح، والعملية كنظام مترابط، يمكنك الانتقال من إدارة التباين إلى إتقان الاتساق.

جدول ملخص:

| العامل | النقاط الرئيسية | التأثير على التباين |

|---|---|---|

| خصائص الجزء | نوع المادة، الهندسة، حالة السطح | عالي؛ يؤثر على التفاعل وانتشار الغاز |

| تحضير السطح | النظافة، الخشونة، الالتصاق | حاسم؛ يضمن طلاءًا وربطًا موحدًا |

| حركية الترسيب | درجة الحرارة، الضغط، تدفق الغاز | معتدل؛ يتحكم في سرعة التفاعل والتجانس |

| التثبيت | تثبيت الجزء، تعرض الغاز، التظليل | كبير؛ يؤثر على اتساق الطلاء والعيوب |

هل تواجه صعوبات في عدم اتساق طلاء CVD؟ في KINTEK، نحن متخصصون في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة CVD/PECVD، لمساعدتك على تحقيق نتائج دقيقة وقابلة للتكرار. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تكييف منتجاتنا — مثل أفران الكتم، الأنابيب، الأفران الدوارة، وأفران التفريغ والجو — لتلبية احتياجاتك التجريبية الفريدة. لا تدع التباين يعيقك — اتصل بنا اليوم لتحسين عملية CVD الخاصة بك وتعزيز كفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

يسأل الناس أيضًا

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة