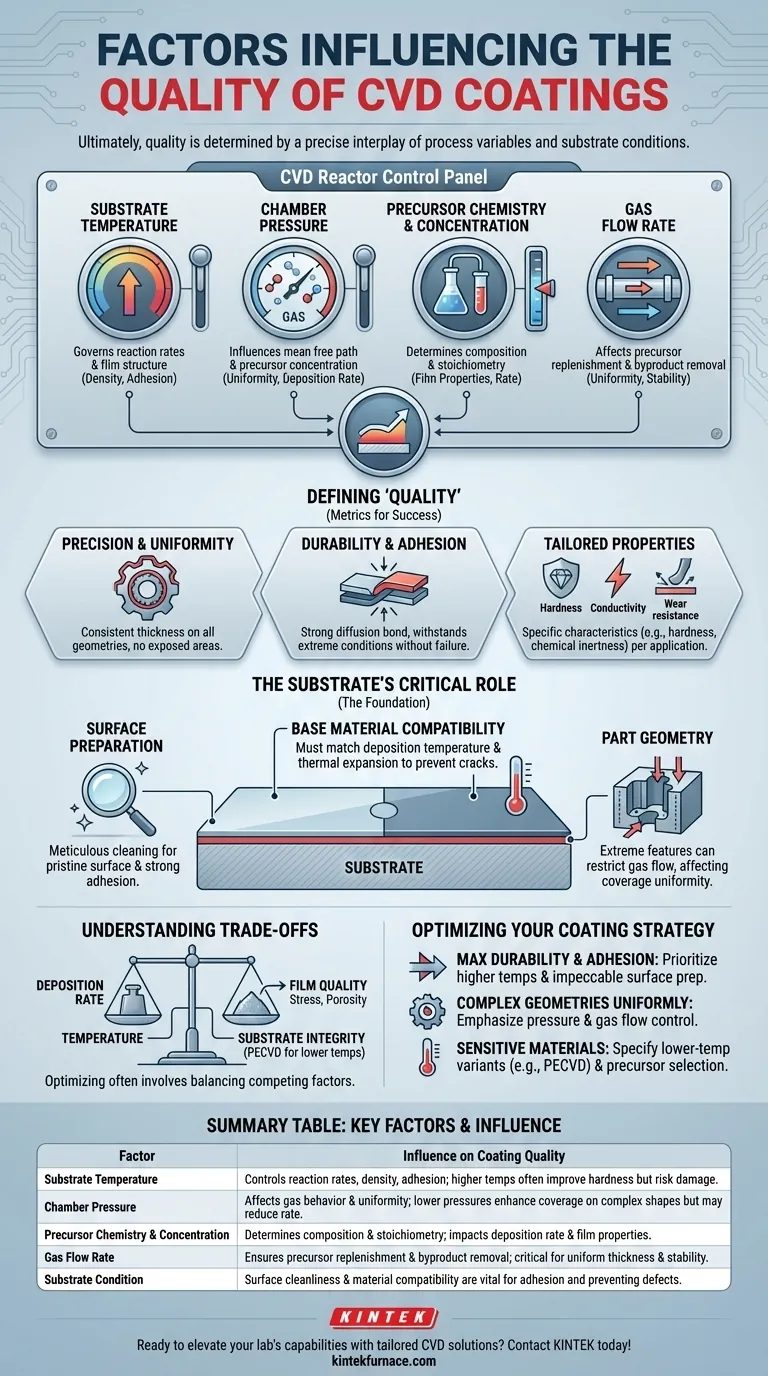

في نهاية المطاف، يتم تحديد جودة طلاء الترسيب الكيميائي للبخار (CVD) من خلال تفاعل دقيق بين متغيرات العملية وظروف الركيزة. العوامل الأكثر أهمية هي درجة حرارة الركيزة، وضغط الحجرة، وكيمياء وتركيز الغازات الأولية، ومعدلات تدفق الغاز. يتيح إتقان هذه العناصر الهندسة المتعمدة لخصائص الطلاء النهائية، بدءًا من سمكه وتجانسه ووصولًا إلى تركيبته الكيميائية وبنيته المجهرية.

المبدأ الأساسي الذي يجب فهمه هو أن CVD ليست عملية واحدة، بل هي نظام قابل للضبط بدرجة عالية. إن تحقيق طلاء عالي الجودة هو نتيجة الموازنة المتعمدة لمعلمات عملية الترسيب مع الطبيعة الفيزيائية والكيميائية للركيزة التي يتم طلاؤها.

تحديد 'الجودة' في طلاء CVD

قبل تعديل متغيرات العملية، من الضروري تحديد ما تعنيه "الجودة" لتطبيقك. تصبح مزايا عملية CVD المنفذة جيدًا هي المقاييس التي نقيس بها نجاحها.

الدقة والتجانس

الطلاء عالي الجودة متجانس بشكل استثنائي عبر السطح بأكمله للجزء. إنه يحافظ على سماكة متسقة حتى على الأشكال الهندسية المعقدة، بما في ذلك الميزات الداخلية والتفاصيل الدقيقة، مما يضمن عدم وجود مناطق مكشوفة يمكن أن تصبح نقاط فشل.

المتانة والالتصاق

غالبًا ما تقاس الجودة بالأداء تحت الضغط. يشكل الطلاء المتفوق طبقة مترابطة بالانتشار بقوة مع الركيزة، مما يوفر التصاقًا استثنائيًا. هذا يسمح لها بتحمل درجات الحرارة القصوى، والدورات الحرارية السريعة، والأحمال الميكانيكية العالية دون أن تنفصل أو تفشل.

خصائص كيميائية وفيزيائية مصممة حسب الطلب

تسمح عملية CVD بإنشاء أغشية ذات خصائص محددة للغاية. يمكن أن تعني الجودة تحقيق مستوى مستهدف من الصلابة، أو الخمول الكيميائي، أو الموصلية الكهربائية، أو مقاومة التآكل، اعتمادًا على المتطلبات الفريدة للتطبيق.

معلمات العملية الأساسية: روافع التحكم

هذه هي المتغيرات الرئيسية داخل مفاعل CVD التي يتم تعديلها للتلاعب بتكوين الطلاء وخصائصه النهائية.

درجة حرارة الركيزة

درجة الحرارة هي ربما المعلمة الأكثر أهمية. إنها تحكم بشكل مباشر معدلات التفاعل على سطح الركيزة. درجات الحرارة الأعلى تزيد بشكل عام من معدل الترسيب ويمكن أن تؤدي إلى هياكل فيلم أكثر كثافة وتبلورًا، مما يحسن غالبًا الالتصاق والصلابة.

ضغط الحجرة

يؤثر الضغط داخل المفاعل على متوسط المسار الحر لجزيئات الغاز وتركيز المواد الأولية بالقرب من الركيزة. يمكن للضغوط المنخفضة أن تحسن تجانس الطلاء على الأشكال المعقدة ولكنها قد تقلل من معدل الترسيب.

كيمياء وتركيز المواد الأولية

يحدد اختيار الغازات الأولية بشكل أساسي تكوين الطلاء (على سبيل المثال، نيتريد السيليكون، كربيد التيتانيوم). يؤثر تركيز هذه الغازات، جنبًا إلى جنب مع النسبة بينها، بشكل مباشر على معدل الترسيب وتكافؤ الفيلم الناتج.

معدل تدفق الغاز

يؤثر المعدل الذي تتدفق به الغازات عبر الحجرة على تجديد المواد الأولية عند سطح الركيزة وإزالة النواتج الثانوية للتفاعل. التدفق المناسب ضروري للحفاظ على استقرار العملية وتحقيق سماكة موحدة عبر جميع الأجزاء في الدفعة.

الدور الحاسم للركيزة

الجزء الذي يتم طلاؤه ليس مشاركًا سلبيًا. حالته وتصميمه مهمان بقدر أهمية معلمات العملية نفسها.

إعداد السطح

لا يمكن أن يكون الطلاء أفضل من السطح الذي يتم تطبيقه عليه. يجب تنظيف الركيزة بدقة لإزالة أي زيوت أو أكاسيد أو ملوثات أخرى. السطح النظيف غير قابل للتفاوض لتحقيق التصاق قوي.

توافق المادة الأساسية

يجب أن تكون مادة الركيزة متوافقة مع درجة حرارة الترسيب وكيميائه. يمكن أن تؤدي الاختلافات في معاملات التمدد الحراري بين الطلاء والركيزة إلى إجهاد أثناء التبريد، مما قد يؤدي إلى تشققات أو انفصال الطبقات.

هندسة الجزء

على الرغم من أن CVD ممتاز في طلاء الأشكال المعقدة، إلا أن الميزات المتطرفة لا تزال تشكل تحديًا. الثقوب العمياء الضيقة والعميقة جدًا أو الزوايا الداخلية الحادة يمكن أن تخلق مناطق يتم فيها تقييد تدفق الغاز، مما قد يؤدي إلى تغطية أرق أو غير متجانسة. يمكن أن يؤدي تحسين تصميم الجزء إلى تخفيف هذه التأثيرات.

فهم المقايضات

إن تحسين عملية CVD ينطوي دائمًا تقريبًا على الموازنة بين العوامل المتنافسة. يعد فهم هذه المقايضات أمرًا أساسيًا لتحقيق نتيجة ناجحة.

المقايضة الأكثر شيوعًا هي بين معدل الترسيب وجودة الفيلم. قد يؤدي الدفع للحصول على عملية طلاء أسرع عن طريق زيادة درجة الحرارة أو تركيز المواد الأولية إلى إدخال إجهاد، أو إنشاء بنية مجهرية أكثر مسامية، أو تقليل التجانس.

توازن حاسم آخر هو درجة الحرارة مقابل سلامة الركيزة. قد تؤدي درجات الحرارة العالية المطلوبة للعديد من عمليات CVD التقليدية إلى إتلاف مواد الركيزة الحساسة. هذا القيد أدى إلى تطوير طرق درجات حرارة منخفضة مثل CVD المعزز بالبلازما (PECVD)، والتي تستخدم الطاقة من البلازما لدفع التفاعلات بدلاً من الطاقة الحرارية البحتة.

أخيرًا، قد يؤدي التحسين لخاصية واحدة إلى المساس بخاصية أخرى. على سبيل المثال، قد يكون الطلاء المصمم لصلابة قصوى أكثر هشاشة من الطلاء المحسّن للمرونة والقدرة على تحمل الأحمال.

تحسين استراتيجية الطلاء الخاصة بك

تعتمد معلمات عمليتك المثالية بالكامل على هدفك الأساسي. استخدم هذه المبادئ كنقطة بداية للمناقشات مع مزود الطلاء الخاص بك.

- إذا كان تركيزك الأساسي هو المتانة والالتصاق الأقصى: إعطاء الأولوية لدرجات حرارة العملية الأعلى (ضمن حدود الركيزة) وبروتوكول إعداد سطح لا تشوبه شائبة.

- إذا كان تركيزك الأساسي هو طلاء الأشكال الهندسية المعقدة بشكل موحد: التأكيد على التحكم في ضغط الحجرة وديناميكيات تدفق الغاز لضمان وصول المواد الأولية إلى جميع الأسطح بالتساوي.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: يجب عليك تحديد استخدام متغير CVD ذي درجة حرارة منخفضة والعمل عن كثب على اختيار المادة الأولية لتحقيق التفاعل المطلوب في درجة حرارة آمنة.

من خلال التحكم المتعمد في كل من العملية والجزء، يمكنك هندسة طلاء CVD يوفر بدقة الأداء الذي يتطلبه تطبيقك.

جدول ملخص:

| العامل | التأثير على جودة الطلاء |

|---|---|

| درجة حرارة الركيزة | يتحكم في معدلات التفاعل، وكثافة الفيلم، والالتصاق؛ غالبًا ما تؤدي درجات الحرارة الأعلى إلى تحسين الصلابة ولكنها تخاطر بإتلاف الركيزة. |

| ضغط الحجرة | يؤثر على سلوك جزيئات الغاز والتجانس؛ الضغوط المنخفضة تعزز التغطية على الأشكال المعقدة ولكنها قد تقلل من معدل الترسيب. |

| كيمياء وتركيز المواد الأولية | يحدد تكوين الطلاء وتكافؤه؛ يؤثر على معدل الترسيب وخصائص الفيلم مثل الصلابة أو الموصلية. |

| معدل تدفق الغاز | يضمن تجديد المواد الأولية وإزالة النواتج الثانوية؛ حاسم للسماكة الموحدة واستقرار العملية. |

| حالة الركيزة | نظافة السطح وتوافق المواد ضروريان للالتصاق القوي ومنع العيوب مثل انفصال الطبقات. |

هل أنت مستعد لرفع مستوى إمكانيات مختبرك بحلول CVD المصممة خصيصًا؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أنظمة أفران متقدمة ذات درجات حرارة عالية، بما في ذلك أنظمة CVD/PECVD، وأفران الصناديق، والأنابيب، والدوارة، والفراغ وذات الغلاف الجوي. يضمن التخصيص العميق لدينا محاذاة دقيقة مع احتياجاتك التجريبية الفريدة، مما يعزز جودة الطلاء ومتانته وكفاءته. لا تكتفِ بالمعيار - اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين عمليات CVD الخاصة بك ودفع أبحاثك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبة التفريغ CVD ذو الغرفة المنقسمة مع ماكينة التفريغ CVD للمحطة

يسأل الناس أيضًا

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة