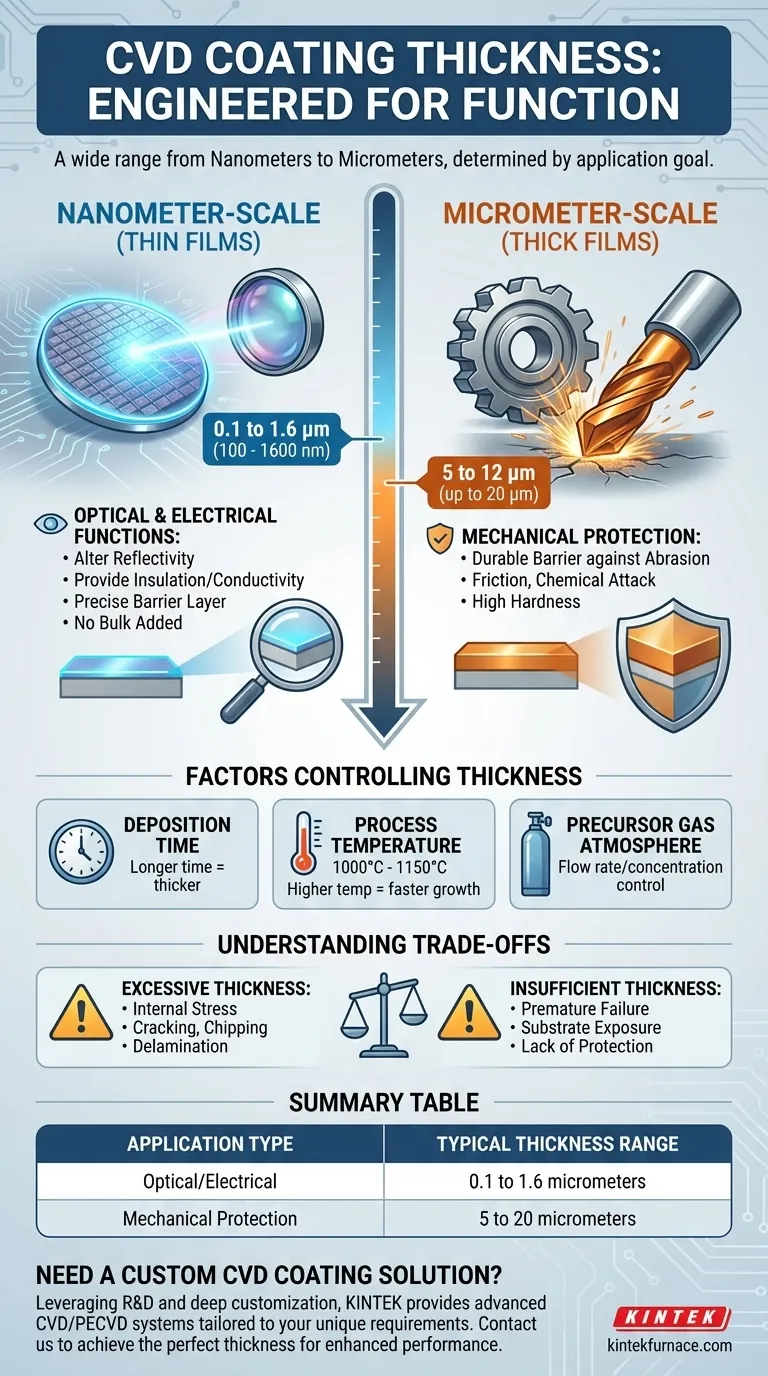

لكي نكون دقيقين، يمتد السمك النموذجي لطلاء الترسيب الكيميائي للبخار (CVD) على نطاق واسع للغاية، من مئات النانومتر إلى أكثر من 10 ميكرومتر. هذا ليس نقصًا في التحكم في العملية، بل هو انعكاس مباشر للوظيفة المقصودة للطلاء. يتم تصميم السمك المطلوب بناءً على ما إذا كان الهدف هو تعديل الخصائص البصرية للسطح أو توفير مقاومة قوية للتآكل الميكانيكي.

المغزى الرئيسي هو أنه لا يوجد سمك "نموذجي" واحد لطلاء CVD. السمك هو معلمة تصميم حاسمة تحددها بالكامل التطبيق، ويندرج بشكل عام في فئتين متميزتين: الأغشية الرقيقة (النانومتر) للوظائف البصرية/الكهربائية والأغشية السميكة (الميكرومتر) للحماية الميكانيكية.

لماذا هذا النطاق الواسع؟ السمك كمعامل وظيفي

ينبع التباين الكبير في سمك طلاء CVD من المشكلات المتنوعة التي يستخدم لحلها. السمك ليس نتاجًا ثانويًا للعملية؛ بل هو مدخل أساسي مصمم لتحقيق نتيجة أداء محددة.

طبقات بحجم النانومتر (الأغشية الرقيقة)

للتطبيقات في البصريات وأشباه الموصلات والإلكترونيات، تكون طبقات CVD رقيقة بشكل لا يصدق، غالبًا ما تتراوح بين 100 إلى 1600 نانومتر (0.1 إلى 1.6 ميكرومتر).

على هذا النطاق، ليس الهدف هو إضافة حجم ولكن إنشاء سطح وظيفي جديد. يمكن لهذه الطبقات الرقيقة أن تغير انعكاسية الضوء، أو توفر عزلًا كهربائيًا أو توصيلًا، أو تعمل كطبقة حاجز دقيقة دون تغيير أبعاد الجزء.

طبقات بحجم الميكرومتر (الأغشية السميكة)

للتطبيقات الصناعية الشاقة، مثل طلاء أدوات القطع أو المكونات المقاومة للتآكل، تتطلب طبقات أكثر سمكًا بكثير. هنا، يتراوح النطاق النموذجي بين 5 إلى 12 ميكرومتر (µm)، ويمكن أن يمتد حتى 20 ميكرومتر في حالات خاصة.

هذا السمك الكبير ضروري لتوفير حاجز متين ضد التآكل والاحتكاك والهجوم الكيميائي. تعتمد صلابة الطلاء وسلامته على وجود ما يكفي من المواد لتحمل الإجهاد الميكانيكي الشديد طوال فترة خدمته.

العوامل التي تتحكم في سمك طلاء CVD

يعد تحقيق سمك مستهدف بدقة عالية سمة مميزة لعملية CVD. يتم التحكم في هذا من خلال التلاعب بالعديد من المتغيرات الرئيسية للعملية.

وقت الترسيب

العامل الأكثر مباشرة هو الوقت. مع تساوي جميع المتغيرات الأخرى، كلما طالت مدة تعرض الركيزة لغازات السلائف داخل المفاعل، كلما كان الطلاء الناتج أكثر سمكًا.

درجة حرارة العملية

CVD هي عملية ذات درجة حرارة عالية، وغالبًا ما تعمل بين 1000 درجة مئوية و 1150 درجة مئوية. تؤدي درجات الحرارة المرتفعة عمومًا إلى تسريع التفاعلات الكيميائية التي تشكل الطلاء، مما يؤدي إلى معدل ترسيب أسرع وطبقة أكثر سمكًا لكمية معينة من الوقت.

جو غاز السلائف

يتم التحكم بدقة في تركيز ومعدل تدفق غازات السلائف ("لبنات البناء" الكيميائية) إلى غرفة التفاعل. يمكن أن يؤدي التركيز الأعلى للمتفاعلات إلى زيادة معدل النمو، مما يؤدي إلى طلاء أكثر سمكًا.

فهم المقايضات

يعد اختيار سمك الطلاء توازنًا بين متطلبات الأداء وقيود العملية. ليس مجرد تطبيق طلاء أكثر سمكًا دائمًا أفضل.

مشكلة السمك الزائد

كلما زاد سمك الطلاء، يمكن أن تتراكم الضغوط الداخلية. إذا كان الطلاء سميكًا جدًا بالنسبة للمواد والهندسة المقصودة، فقد يصبح هشًا، مما يؤدي إلى التشقق أو التكسر أو الانفصال عن الركيزة تحت الإجهاد الحراري أو الميكانيكي.

حدود السمك غير الكافي

وعلى العكس من ذلك، فإن الطلاء الرقيق جدًا لبيئة عالية التآكل سيفشل قبل الأوان. سوف يتآكل ببساطة، مما يكشف عن الركيزة ويفشل في توفير الحماية المقصودة ضد التآكل أو التآكل الكيميائي.

قيود العملية والتكلفة

يمكن أن يستغرق تحقيق طبقات سميكة جدًا (على سبيل المثال، >20 ميكرومتر) وقتًا طويلاً وبالتالي يكون مكلفًا. علاوة على ذلك، يمكن أن يؤثر التعرض المطول لدرجات الحرارة المرتفعة لعملية CVD على الخصائص الأساسية للمادة الركيزة نفسها.

اختيار السمك المناسب لتطبيقك

السمك الأمثل هو أرق طبقة ممكنة تلبي هدف أدائك بشكل موثوق.

- إذا كان تركيزك الأساسي على الخصائص البصرية أو الكهربائية: ستحتاج بالتأكيد إلى طلاء رقيق يقاس بالنانومتر لتحقيق تحكم وظيفي دقيق دون تغيير أبعاد الجزء.

- إذا كان تركيزك الأساسي على مقاومة التآكل الميكانيكي: ستحتاج إلى طلاء سميك قوي، يقاس عادة بالميكرومتر، لضمان المتانة وعمر خدمة طويل.

في النهاية، يعد اعتبار سمك الطلاء مواصفات تصميم حاسمة هو المفتاح للاستفادة من عملية CVD بفعالية.

جدول الملخص:

| نوع التطبيق | نطاق السمك النموذجي | الوظائف الرئيسية |

|---|---|---|

| بصري/كهربائي | 0.1 إلى 1.6 ميكرومتر | يغير الانعكاسية، يوفر العزل/التوصيل، يعمل كحاجز |

| حماية ميكانيكية | 5 إلى 20 ميكرومتر | يقاوم التآكل والاحتكاك والهجوم الكيميائي للمتانة |

هل تحتاج إلى حل طلاء CVD مخصص؟ من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة عالية الحرارة. يكتمل خط إنتاجنا، بما في ذلك أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تعمل على تطبيقات بصرية أو كهربائية أو ميكانيكية، يمكننا مساعدتك في تحقيق سمك الطلاء المثالي للحصول على أداء وعمر أطول. اتصل بنا اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكن لحلولنا المخصصة أن تفيد مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة