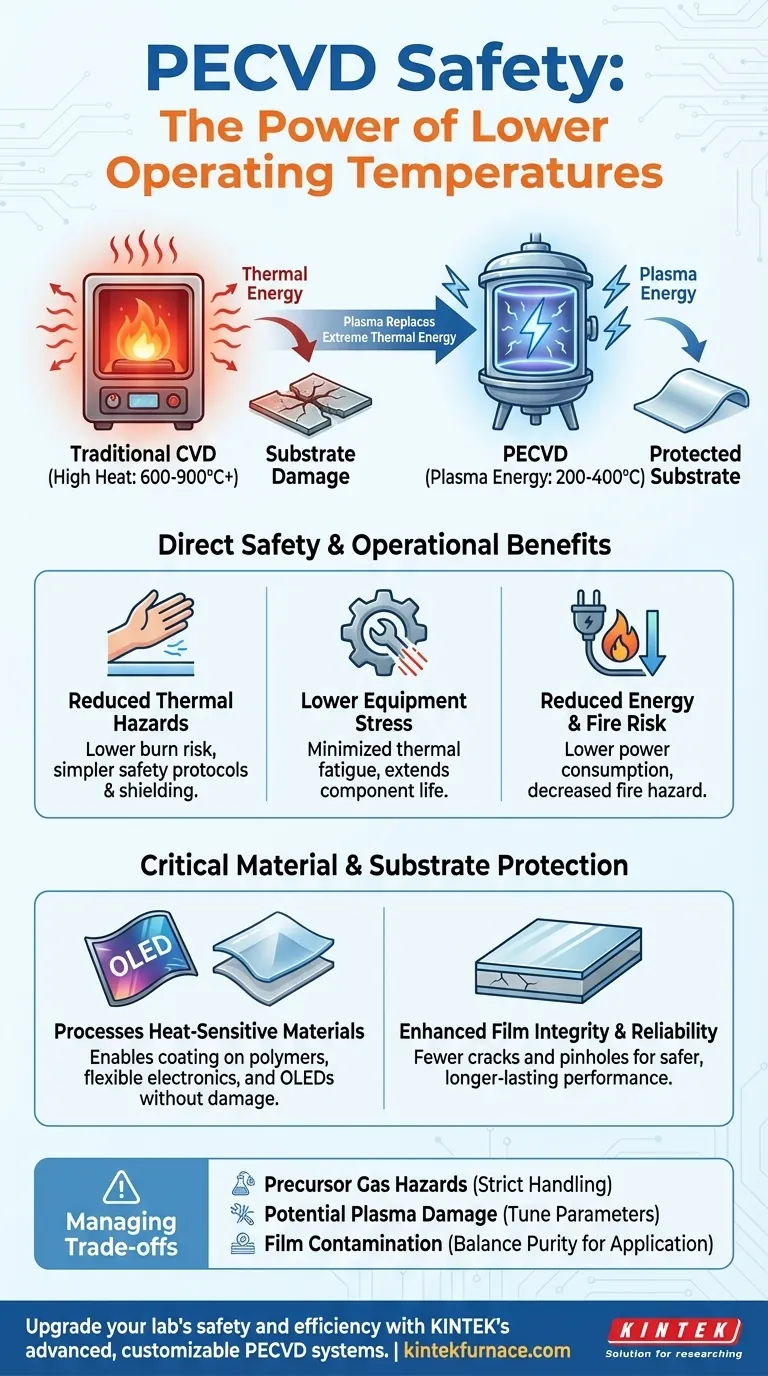

من منظور السلامة، فإن الميزة الأكثر أهمية لترسيب البخار الكيميائي المعزز بالبلازما (PECVD) هي درجة حرارة تشغيله المنخفضة بشكل كبير. على عكس الطرق التقليدية التي تعتمد على الحرارة الشديدة، يستخدم PECVD البلازما لدفع التفاعلات الكيميائية، مما يقلل بشكل أساسي من المخاطر الحرارية، ويقلل من الإجهاد على المعدات، ويسمح بمعالجة المواد الحساسة للحرارة.

إن استخدام PECVD للبلازما بدلاً من الحرارة العالية لترسيب الأغشية الرقيقة هو جوهر فوائدها المتعلقة بالسلامة. هذا التحول لا يحمي الموظفين والأجهزة من المخاطر الحرارية الشديدة فحسب، بل يحافظ أيضًا على سلامة المواد التي قد تتلف بفعل بدائل درجات الحرارة العالية.

المبدأ: استبدال الطاقة الحرارية بالبلازما

لفهم الآثار المترتبة على السلامة، يجب عليك أولاً فهم الاختلاف الأساسي بين PECVD وترسيب البخار الكيميائي (CVD) التقليدي.

كيف يعمل CVD عالي الحرارة

تتطلب الطرق التقليدية، مثل CVD بالضغط المنخفض (LPCVD)، درجات حرارة قصوى، غالبًا ما تتراوح من 600 درجة مئوية إلى أكثر من 900 درجة مئوية. توفر هذه الحرارة الشديدة الطاقة الحرارية اللازمة لتفكيك الغازات الأولية وبدء التفاعلات الكيميائية التي تشكل غشاءً على الركيزة.

بديل PECVD: الطاقة من البلازما

يحقق PECVD نفس النتيجة عند درجات حرارة أقل بكثير، تتراوح عادة بين 200 درجة مئوية و 400 درجة مئوية. يفعل ذلك عن طريق إدخال الطاقة في شكل مختلف: حيث ينشئ مجال كهربائي بلازما، وهو غاز مؤين يحتوي على إلكترونات عالية الطاقة.

تتصادم هذه الإلكترونات مع جزيئات الغاز الأولية، مما يؤدي إلى تكسيرها إلى أنواع تفاعلية دون الحاجة إلى حرارة عالية. هذه العملية المدفوعة بالبلازما هي المفتاح لجميع فوائد السلامة والمواد اللاحقة.

فوائد السلامة والتشغيل المباشرة

تترجم درجة حرارة التشغيل المنخفضة مباشرة إلى بيئة تشغيل أكثر أمانًا وسهولة في الإدارة.

انخفاض المخاطر الحرارية

يؤدي التشغيل عند 300 درجة مئوية بدلاً من 800 درجة مئوية إلى تقليل كبير في خطر الحروق الشديدة للموظفين. كما أنه يقلل من الحاجة إلى دروع حرارية واسعة النطاق وتشابكات أمان معقدة ومصنفة لدرجات الحرارة العالية حول معدات المعالجة.

إجهاد حراري أقل على المعدات

تتسبب دورات الحرارة الشديدة في تمدد وانكماش المواد، مما يضع ضغطًا كبيرًا على غرف المفاعل والأختام وعناصر التسخين. يؤدي هذا إلى إجهاد المواد ويزيد من خطر فشل المكونات. تعمل الظروف الأكثر اعتدالًا لـ PECVD على إطالة عمر المعدات وتحسين موثوقية العملية.

تقليل مخاطر الطاقة والحريق

يتطلب تسخين غرفة إلى 800 درجة مئوية كمية هائلة من الطاقة الكهربائية. يؤدي متطلب درجة الحرارة المنخفضة لـ PECVD إلى استهلاك أقل للطاقة بشكل ملحوظ، مما يقلل بدوره من خطر الحريق المتأصل المرتبط بأنظمة الطاقة الكهربائية العالية.

المنفعة الحاسمة: سلامة الركيزة والمواد

إلى جانب سلامة المشغل، تعد عملية درجات الحرارة المنخفضة ضرورية لحماية سلامة المواد التي تتم معالجتها. في العديد من التطبيقات الحديثة، هذه هي الميزة الأكثر أهمية.

حماية الركائز الحساسة للحرارة

يجعل PECVD من الممكن ترسيب أغشية عالية الجودة على المواد التي لا يمكنها تحمل الحرارة العالية. يشمل ذلك البوليمرات والبلاستيك المرن والإلكترونيات العضوية (مثل OLEDs)، والتي ستذوب أو تتشوه أو تتلف تمامًا في مفاعل CVD تقليدي.

منع تدهور الغشاء والركيزة

حتى على الركائز القوية مثل رقائق السيليكون، يمكن أن تتسبب درجات الحرارة العالية في تأثيرات غير مرغوب فيها مثل انتشار المواد الشائبة أو الإجهاد الناجم عن الغشاء. تساعد البيئة الحرارية الأكثر لطفًا لـ PECVD في الحفاظ على خصائص الطبقات الأساسية وتؤدي إلى جهاز نهائي أكثر استقرارًا.

تعزيز سلامة الغشاء وموثوقيته

تؤدي ظروف العملية في PECVD إلى أغشية تحتوي على شقوق وثقوب أقل. الغشاء الأقل عرضة للتشقق يكون أكثر موثوقية بطبيعته، وفي تطبيقات مثل الطلاءات الواقية، يكون أكثر أمانًا طوال فترة خدمته.

فهم المقايضات

بينما يكون PECVD أكثر أمانًا من الناحية الحرارية، فإنه يقدم مجموعة خاصة به من الاعتبارات التي يجب إدارتها.

مخاطر الغاز الأولي

لا يزال PECVD يعتمد على غازات أولية يمكن أن تكون سامة أو قابلة للاشتعال أو قابلة للاشتعال تلقائيًا (مثل السيلان). خطر الحرارة أقل، لكن خطر التعامل الكيميائي لا يزال قائمًا. بروتوكولات التعامل مع الغازات الصارمة، وتهوية الخزائن، والكشف عن التسرب لا يمكن التفاوض عليها.

إمكانية التلف الناجم عن البلازما

يمكن أن تقصف الأيونات عالية الطاقة داخل البلازما سطح الركيزة فيزيائيًا. بينما يمكن أن يحسن ذلك كثافة الغشاء، فإنه يمكن أن يتسبب أيضًا في تلف هياكل الأجهزة الإلكترونية شديدة الحساسية. يجب إدارة هذه المقايضة عن طريق ضبط معلمات البلازما بعناية.

تلوث الغشاء

نظرًا لأن التفاعلات بمساعدة البلازما، فإن الأغشية المترسبة عبر PECVD يمكن أن تحتوي أحيانًا على تركيز أعلى من الشوائب المدمجة، مثل الهيدروجين من الغازات الأولية. بالنسبة لتطبيقات إلكترونية معينة عالية النقاء، يمكن أن يكون هذا عيبًا كبيرًا مقارنة بالأغشية من العمليات ذات درجات الحرارة العالية.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيارك لطريقة الترسيب بالكامل على أولويات تطبيقك المحدد.

- إذا كان تركيزك الأساسي هو معالجة الركائز الحساسة للحرارة (مثل البوليمرات أو الأجهزة العضوية): غالبًا ما يكون PECVD هو الخيار الوحيد القابل للتطبيق، حيث تمنع درجة حرارته المنخفضة تدمير الركيزة.

- إذا كان تركيزك الأساسي هو زيادة سلامة المشغل وتقليل تكاليف المنشأة: يقلل PECVD بشكل كبير من المخاطر الحرارية واستهلاك الطاقة مقارنة بـ CVD عالي الحرارة.

- إذا كان تركيزك الأساسي هو أعلى نقاء للغشاء للمكونات الإلكترونية الدقيقة الحرجة: يجب أن توازن بين فوائد PECVD مقابل احتمال التلف الناجم عن البلازما أو التلوث، حيث قد يظل LPCVD عالي الحرارة مفضلًا.

من خلال فهم أن PECVD يستبدل طاقة البلازما بالطاقة الحرارية، يمكنك اتخاذ قرار مستنير يوازن بشكل صحيح بين السلامة، والتوافق المادي، وجودة الغشاء النهائية.

جدول الملخص:

| فائدة السلامة | الوصف |

|---|---|

| انخفاض المخاطر الحرارية | يقلل من خطر الحروق ويبسط معدات السلامة بسبب درجات الحرارة من 200 درجة مئوية إلى 400 درجة مئوية مقارنة بـ 600 درجة مئوية+ في CVD. |

| ضغط أقل على المعدات | يطيل عمر المعدات عن طريق تقليل الإجهاد الحراري على المكونات مثل الأختام والغرف. |

| تقليل مخاطر الطاقة والحريق | يقلل من استهلاك الطاقة والمخاطر المرتبطة بالحريق من التسخين عالي الحرارة. |

| حماية الركيزة | يمكن من معالجة المواد الحساسة للحرارة (مثل البوليمرات، OLEDs) دون تلف. |

| تعزيز موثوقية الغشاء | ينتج أغشية ذات شقوق وثقوب أقل، مما يحسن السلامة والأداء على المدى الطويل. |

قم بترقية سلامة وكفاءة مختبرك باستخدام أنظمة KINTEK المتطورة لـ PECVD! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات حلول أفران عالية الحرارة، بما في ذلك أنظمة CVD/PECVD، وأفران التجفيف، وأفران الأنبوب، والأفران الدوارة، وأفران التفريغ والجو. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي احتياجاتك التجريبية الفريدة بدقة، مما يقلل من المخاطر الحرارية ويحمي المواد الحساسة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تفيد عملياتك!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات

- ما هي الغازات المستخدمة في نظام الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ حسّن ترسيب الأغشية الرقيقة باختيار دقيق للغازات

- كيف يعمل ترسيب بخار البلازما؟ حل منخفض الحرارة للطلاءات المتقدمة