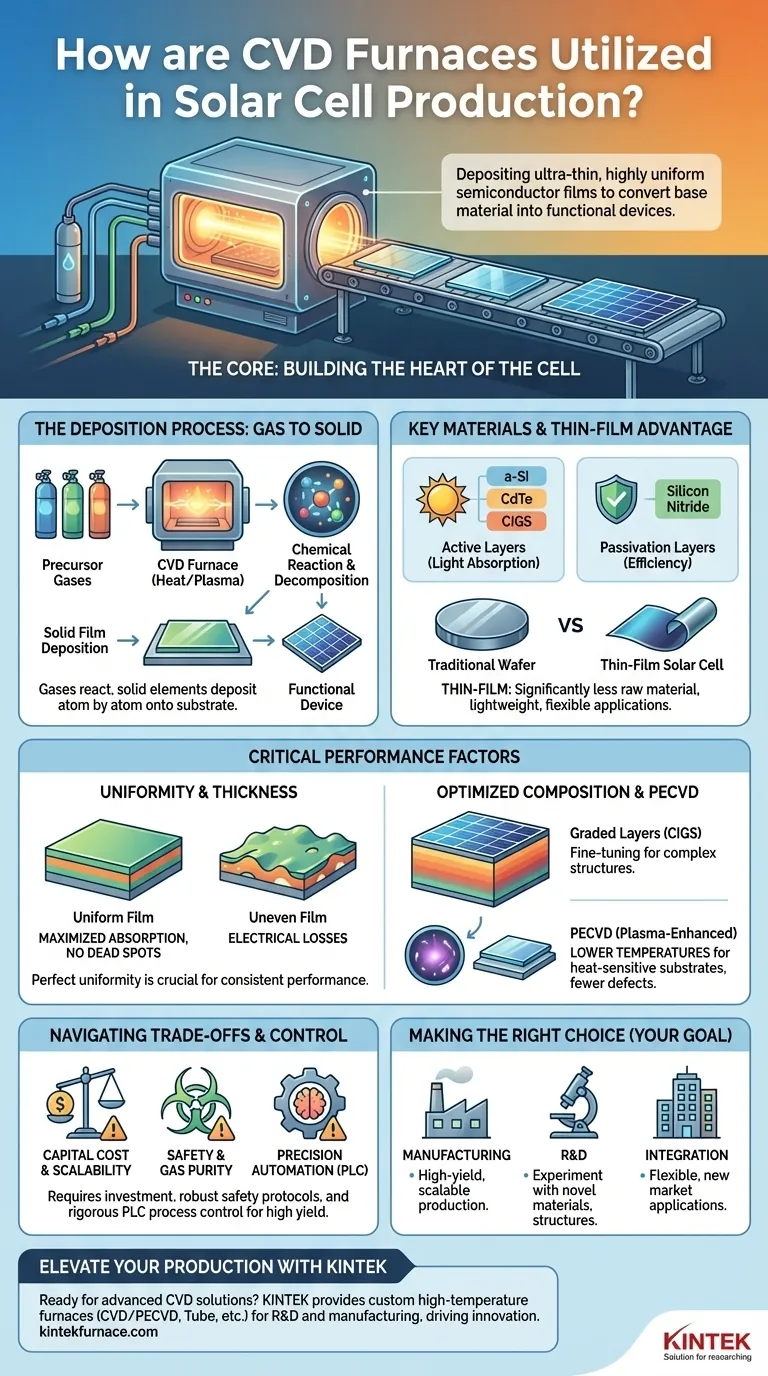

في جوهرها، تُستخدم أفران الترسيب الكيميائي بالبخار (CVD) في إنتاج الخلايا الشمسية لبناء المكون الأكثر أهمية في الخلية: الطبقة الكهروضوئية النشطة. وهي تفعل ذلك عن طريق ترسيب طبقة رقيقة جدًا ومتجانسة للغاية من مادة شبه موصلة على ركيزة، لتحويل مادة أساسية بسيطة إلى جهاز وظيفي يمكنه تحويل الضوء إلى كهرباء. هذه العملية هي أساس تصنيع الخلايا الشمسية ذات الأغشية الرقيقة الحديثة.

القيمة الحقيقية لـ CVD في الطاقة الشمسية ليست فقط أنها ترسب المواد، ولكنها توفر الدقة على المستوى الذري لسُمك الفيلم وتركيبه اللازمين لزيادة امتصاص الضوء وتدفق الإلكترونات إلى أقصى حد. هذا التحكم هو ما يجعل الخلايا الشمسية ذات الأغشية الرقيقة الفعالة والموفرة للتكلفة حقيقة واقعة.

الدور الأساسي لـ CVD في تصنيع الخلايا الشمسية

لفهم أهمية أفران CVD، يجب علينا أولاً فهم المبدأ الأساسي للتقنية وكيفية بنائها لقلب الخلية الشمسية.

من الغاز إلى الصلب: عملية الترسيب

فرن CVD عبارة عن غرفة عالية الحرارة، مفرغة ومحكمة الغلق. تُدخل الغازات الأولية التي تحتوي على العناصر الكيميائية المطلوبة إلى هذه الغرفة.

في الداخل، تتسبب الحرارة العالية في تفاعل هذه الغازات وتفككها. ثم "تترسب" العناصر الصلبة من هذا التفاعل على سطح الركيزة (مثل الزجاج أو البلاستيك المرن)، وتشكل طبقة صلبة طبقة ذرية تلو الأخرى.

المواد الرئيسية المترسبة

يُستخدم CVD لإنشاء عدة طبقات أساسية في الخلية الشمسية ذات الأغشية الرقيقة، ولكل منها وظيفة محددة.

تشمل المواد الكهروضوئية الشائعة السيليكون غير المتبلور (a-Si)، وتيلوريد الكادميوم (CdTe)، وسيلينيد النحاس والإنديوم والغاليوم (CIGS). هذه هي الطبقات "النشطة" التي تمتص الفوتونات وتولد حاملات الشحنة. وتُرسّب مواد أخرى مثل نيتريد السيليكون كطبقات مضادة للانعكاس أو طبقات تخميل لتحسين الكفاءة.

لماذا الأغشية الرقيقة؟ ميزة التصنيع

تستخدم الخلايا الشمسية ذات الأغشية الرقيقة مواد خام أقل بكثير من رقائق السيليكون البلوري التقليدية، مما يجعلها أرخص وأكثر استدامة.

تعتبر عملية CVD مناسبة تمامًا لذلك، حيث تخلق أغشية أرق بآلاف المرات من شعرة الإنسان. وهذا يتيح إنتاج ألواح شمسية خفيفة الوزن وحتى مرنة، مما يوسع نطاق تطبيقاتها.

كيف يؤثر CVD بشكل مباشر على أداء الخلية الشمسية

جودة الفيلم المترسب لها تأثير مباشر وعميق على مدى جودة أداء الخلية الشمسية النهائية. يوفر CVD مستوى من التحكم حاسمًا لزيادة هذا الأداء إلى أقصى حد.

العامل الحاسم: سُمك الفيلم وتجانسه

لكي تكون الخلية الشمسية فعالة، يجب أن يكون للطبقة النشطة سُمك موحد تمامًا عبر السطح بأكمله. أي اختلافات أو عيوب يمكن أن تخلق "بقعًا ميتة" حيث لا يتم تحويل الضوء إلى كهرباء.

يتفوق CVD في إنتاج أفلام متجانسة ومتساوية للغاية، مما يضمن أداءً ثابتًا عبر الخلية بأكملها ويقلل من الفقد الكهربائي.

تحسين التركيب لتحقيق أقصى قدر من الكفاءة

تعتمد كفاءة الخلية الشمسية على الخصائص الإلكترونية الدقيقة للمادة شبه الموصلة. يسمح CVD بضبط دقيق لـ تركيب الفيلم أثناء الترسيب.

يتيح ذلك إنشاء هياكل معقدة، مثل الطبقات المتدرجة في خلايا CIGS حيث يتغير تركيب المادة عبر عمق الفيلم، مما يحسن امتصاص الأطوال الموجية المختلفة للضوء.

قوة PECVD: درجات حرارة أقل، جودة أعلى

أحد المتغيرات الرئيسية هو الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD). تستخدم هذه العملية مجالًا كهربائيًا لتوليد البلازما، مما يوفر الطاقة للتفاعل الكيميائي بدلاً من الاعتماد فقط على الحرارة العالية.

الترسيب عند درجات حرارة منخفضة أمر بالغ الأهمية للركائز التي لا تتحمل الحرارة العالية، مثل بعض أنواع البلاستيك. وغالبًا ما ينتج عنه أفلام عالية الجودة مع عيوب أقل، مما يجعل PECVD حجر الزاوية في تصنيع الخلايا الشمسية من السيليكون غير المتبلور.

فهم المقايضات والتحكم في العملية

بينما تعتبر عملية CVD قوية، إلا أنها لا تخلو من التحديات. إنها عملية صناعية متطورة تتطلب استثمارًا وخبرة كبيرين.

تحدي قابلية التوسع والتكلفة

تمثل أفران CVD نفقات رأسمالية كبيرة. بينما تمكن من الاستخدام الفعال من حيث التكلفة للمواد، فإن الاستثمار الأولي في المعدات والبنية التحتية مرتفع.

توسيع نطاق العملية للترسيب على مساحة كبيرة مع الحفاظ على تجانس مثالي يمثل تحديًا هندسيًا مستمرًا يؤثر بشكل مباشر على التكلفة النهائية للواط الواحد من اللوحة الشمسية.

نقاوة المواد والسلامة

يمكن أن تكون الغازات الأولية المستخدمة في CVD (مثل السيلان لترسيب السيليكون) شديدة السمية أو قابلة للاشتعال أو قابلة للاشتعال تلقائيًا.

يتطلب هذا بروتوكولات سلامة معقدة وقوية، وأنظمة مناولة الغازات، ومعالجة العوادم، مما يزيد من التعقيد التشغيلي وتكلفة منشأة التصنيع.

الحاجة إلى الأتمتة الدقيقة

تتسم عملية CVD بحساسية شديدة للمتغيرات مثل درجة الحرارة والضغط ومعدلات تدفق الغاز. حتى الانحرافات الطفيفة يمكن أن تفسد الدفعة بأكملها.

لضمان الاتساق والإنتاجية العالية، يتم تشغيل هذه الأفران بواسطة وحدة تحكم منطقية قابلة للبرمجة (PLC). توفر هذه الأتمتة التحكم الصارم في العملية الضروري للتصنيع المتكرر وذو الحجم الكبير.

اتخاذ الخيار الصحيح لهدفك

يساعد فهم دور CVD في توضيح تأثيره على جوانب مختلفة من صناعة الطاقة الشمسية. سيحدد تركيزك الجانب الأكثر صلة بالتكنولوجيا بالنسبة لك.

- إذا كان تركيزك الأساسي هو كفاءة التصنيع: أدرك أن قدرة CVD على ترسيب طبقات موحدة وواسعة النطاق هي المفتاح لإنتاج عالي الإنتاجية وقابل للتطوير للألواح ذات الأغشية الرقيقة.

- إذا كان تركيزك الأساسي هو البحث والتطوير: استغل مرونة CVD لتجربة تركيبات المواد الجديدة، والشوائب، والهياكل متعددة الطبقات لدفع حدود كفاءة الخلايا الشمسية.

- إذا كان تركيزك الأساسي هو تكامل الأنظمة: أدرك أن CVD تمكّن الخلايا ذات الأغشية الرقيقة خفيفة الوزن والمرنة، مما يفتح أسواقًا وتطبيقات جديدة حيث لا تكون الألواح الصلبة التقليدية قابلة للتطبيق.

في النهاية، CVD هي التكنولوجيا التمكينية التي تحول الغازات الخام إلى القلب عالي الأداء للخلايا الشمسية الحديثة ذات الأغشية الرقيقة.

جدول ملخص:

| الجانب | الدور في إنتاج الخلايا الشمسية |

|---|---|

| عملية الترسيب | تحويل الغازات الأولية إلى أغشية صلبة على الركائز عبر التفاعلات عالية الحرارة. |

| المواد الرئيسية | ترسيب السيليكون غير المتبلور (a-Si)، CdTe، CIGS، ونيتريد السيليكون للطبقات النشطة و طبقات التخميل. |

| تأثير الأداء | ضمان سمك وتركيب موحدين لتحقيق أقصى قدر من امتصاص الضوء وتدفق الإلكترونات. |

| متغيرات التكنولوجيا | يشمل PECVD للترسيب عند درجات حرارة منخفضة، وهو مثالي للركائز الحساسة للحرارة. |

| التحديات | تكلفة رأسمالية عالية، وقضايا قابلية التوسع، ومتطلبات السلامة للغازات السامة. |

هل أنت مستعد لرفع مستوى إنتاج خلاياك الشمسية باستخدام حلول CVD المتقدمة؟ بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران عالية الحرارة مثل أنظمة CVD/PECVD، أفران الصمامات، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو المتحكم فيه. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، بدءًا من تعزيز الكفاءة في تصنيع الأغشية الرقيقة وصولاً إلى تمكين الألواح الشمسية المرنة والفعالة من حيث التكلفة. تواصل معنا اليوم لمناقشة كيف يمكن لتقنيات الأفران المصممة خصيصًا لدينا دفع ابتكاراتك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- كيف يُستخدم ثاني أكسيد السيليكون (SiO2) في تطبيقات PECVD؟ الأدوار الرئيسية في التصنيع الدقيق

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- ما هي الفائدة الثانية للترسيب داخل تفريغ التفريغ في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تعزيز جودة الفيلم عن طريق قصف الأيونات