العيوب الأساسية لمفاعل PECVD المباشر هي قصف الأيونات المباشر للركيزة والتلوث الناتج عن تآكل القطب الكهربائي. نظرًا لأن الركيزة توضع مباشرة داخل مجال البلازما، فإنها تتعرض لأيونات عالية الطاقة يمكن أن تسبب ضررًا ماديًا. وفي الوقت نفسه، تتعرض الأقطاب الكهربائية نفسها للقصف، مما يتسبب في تطاير المواد وتضمينها في الفيلم المتنامي كشوائب.

المشكلة الأساسية في PECVD المباشر هي تصميمه الجوهري: الركيزة مغمورة في نفس البلازما المستخدمة لإنشاء سلائف الفيلم. يخلق هذا التبسيط في الإعداد مفاضلة متأصلة، حيث يوازن بين كفاءة الترسيب وخطر تلف الركيزة وتقليل نقاء الفيلم.

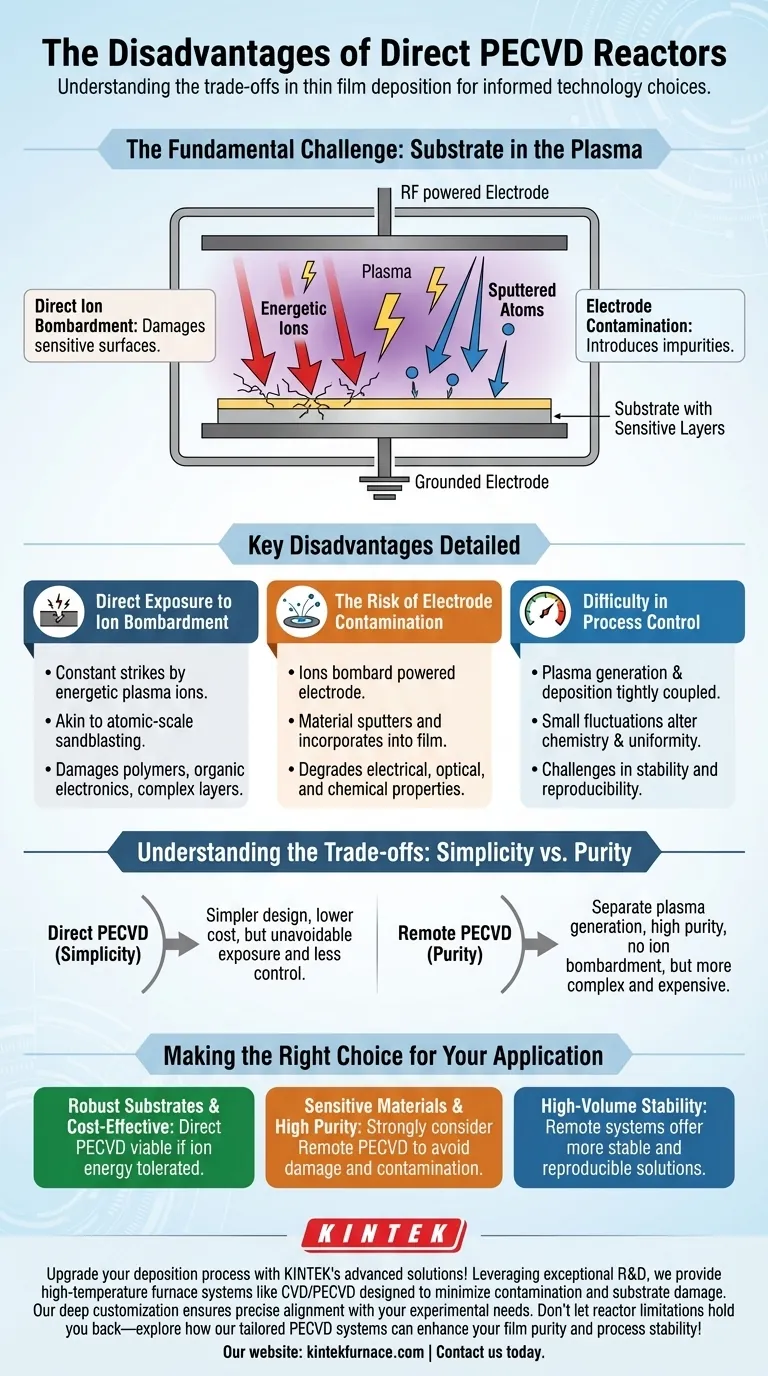

التحدي الأساسي: الركيزة في البلازما

الخاصية المميزة لمفاعل PECVD المباشر، وهو عادة نظام بلازما مقترن سعويًا (CCP)، هي أن الركيزة توضع على أحد الأقطاب الكهربائية المستخدمة لتوليد البلازما. وهذا الهيكل هو السبب المباشر لعيوبه الرئيسية.

التعرض المباشر لقصف الأيونات

في نظام PECVD المباشر، تتعرض الركيزة باستمرار لضربات الأيونات النشطة من البلازما. وهذا يشبه السفع الرملي اللطيف على المستوى الذري.

بينما يمكن أن تكون طاقة الأيونات هذه مفيدة أحيانًا لكثافة الفيلم، إلا أنها تصبح عيبًا كبيرًا عند العمل مع المواد الحساسة. يمكن أن يتسبب هذا القصف في تلف سطح البوليمرات أو الإلكترونيات العضوية أو طبقات أجهزة أشباه الموصلات المعقدة الموجودة بالفعل على الرقاقة.

خطر تلوث القطب الكهربائي

نفس الأيونات التي تقصف الركيزة تضرب أيضًا القطب الكهربائي الممد بالطاقة (وجدران الغرفة المحيطة). يمكن أن يؤدي هذا القصف إلى إخراج مادي، أو "تطاير"، الذرات من مادة القطب الكهربائي.

تنتقل هذه الذرات المتطايرة عبر الغرفة ويمكن أن تندمج في الفيلم أثناء نموه على الركيزة. يؤدي هذا إلى إدخال ملوثات معدنية أو غيرها، والتي يمكن أن تؤدي إلى تدهور شديد في الخصائص الكهربائية أو البصرية أو الكيميائية المرغوبة للفيلم.

صعوبة التحكم في العملية

نظرًا لأن توليد البلازما وترسيب الفيلم يحدثان في نفس المساحة المادية، فإن العمليات تكون مرتبطة ارتباطًا وثيقًا. يمكن أن تؤدي التقلبات الصغيرة في الطاقة أو ضغط الغاز أو درجة الحرارة إلى تغيير كيمياء البلازما وانتظامها.

وهذا يجعل من الصعب تحقيق ظروف مستقرة وقابلة للتكرار للغاية، خاصة عند مقارنتها بالأنظمة التي يتم فيها فصل توليد البلازما عن غرفة الترسيب.

فهم المفاضلات: البساطة مقابل النقاء

لا يتم اختيار أي تقنية بدون سبب. يجب موازنة عيوب PECVD المباشر مقابل فوائده، والتي تدور بشكل أساسي حول البساطة والتكلفة.

ميزة البساطة

غالبًا ما تكون مفاعلات PECVD المباشرة أبسط في التصميم والتشغيل من بدائلها. مع عدد أقل من المكونات وإعداد أكثر وضوحًا، يمكن أن تكون أقل تكلفة في البناء والصيانة. وهذا يجعلها خيارًا جذابًا للعديد من التطبيقات حيث لا يكون النقاء الأعلى أو المعالجة الأكثر لطفًا مطلبًا صارمًا.

مشكلة النقاء والتلف المتأصلة

المفاضلة لهذه البساطة هي التعرض الحتمي للركيزة لبيئة البلازما القاسية. لا يمكنك فصل توليد البلازما عن عملية الترسيب. وهذا يعني أن لديك سيطرة أقل مستقلة على طاقة الأيونات والتدفق عند سطح الركيزة.

متى يجب التفكير في البدائل

أدت قيود PECVD المباشر إلى تطوير أنظمة PECVD غير المباشرة أو البعيدة. في هذه التصميمات، يتم توليد البلازما في غرفة منفصلة، وتتدفق الأنواع الكيميائية التفاعلية المطلوبة فقط (الجذور) فوق الركيزة. يزيل هذا النهج فعليًا كلاً من قصف الأيونات وتلوث القطب الكهربائي، ولكن على حساب نظام أكثر تعقيدًا وتكلفة.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار تقنية الترسيب الصحيحة فهمًا واضحًا للهدف الأساسي لمشروعك. قد تكون عيوب PECVD المباشر عيوبًا خطيرة لتطبيق واحد ولكنها مقايضات مقبولة لتطبيق آخر.

- إذا كان تركيزك الأساسي هو الترسيب الفعال من حيث التكلفة على الركائز القوية: يمكن أن يكون PECVD المباشر خيارًا قابلاً للتطبيق واقتصاديًا، خاصة إذا كانت المادة تتحمل بعض طاقة الأيونات.

- إذا كان تركيزك الأساسي هو ترسيب أفلام عالية النقاء على مواد حساسة (مثل البوليمرات أو الإلكترونيات): يجب أن تفكر بقوة في بديل مثل PECVD البعيد لتجنب تلف الركيزة والتلوث من الأقطاب الكهربائية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى استقرار للعملية للتصنيع بكميات كبيرة: يتطلب الاقتران المتأصل في PECVD المباشر تحكمًا دقيقًا للغاية في العملية، وقد يوفر النظام البعيد حلاً أكثر استقرارًا وقابلية للتكرار.

في النهاية، يعتمد اختيار الأداة المناسبة على تقييم واضح للمفاضلات بين تكلفة النظام، وتعقيد العملية، وجودة الفيلم النهائية التي يتطلبها تطبيقك.

جدول الملخص:

| العيوب | التأثير |

|---|---|

| قصف الأيونات المباشر | تلف مادي للركائز الحساسة مثل البوليمرات والإلكترونيات |

| تلوث القطب الكهربائي | إدخال الشوائب، مما يقلل من الخصائص الكهربائية والبصرية للفيلم |

| صعوبة التحكم في العملية | تحديات في تحقيق ظروف مستقرة وقابلة للتكرار بسبب العمليات المقترنة |

قم بترقية عملية الترسيب الخاصة بك باستخدام حلول KINTEK المتقدمة! بالاعتماد على البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة أنظمة أفران عالية الحرارة مثل أنظمة CVD/PECVD، المصممة لتقليل التلوث وتلف الركيزة. تضمن قدرتنا القوية على التخصيص العميق التوافق الدقيق مع احتياجاتك التجريبية الفريدة. لا تدع قيود المفاعلات تعيقك - اتصل بنا اليوم لاستكشاف كيف يمكن لأنظمة PECVD المصممة خصيصًا لدينا تعزيز نقاء الفيلم واستقرار العملية!

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

يسأل الناس أيضًا

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هو جهاز PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات الحرارة المنخفضة

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة