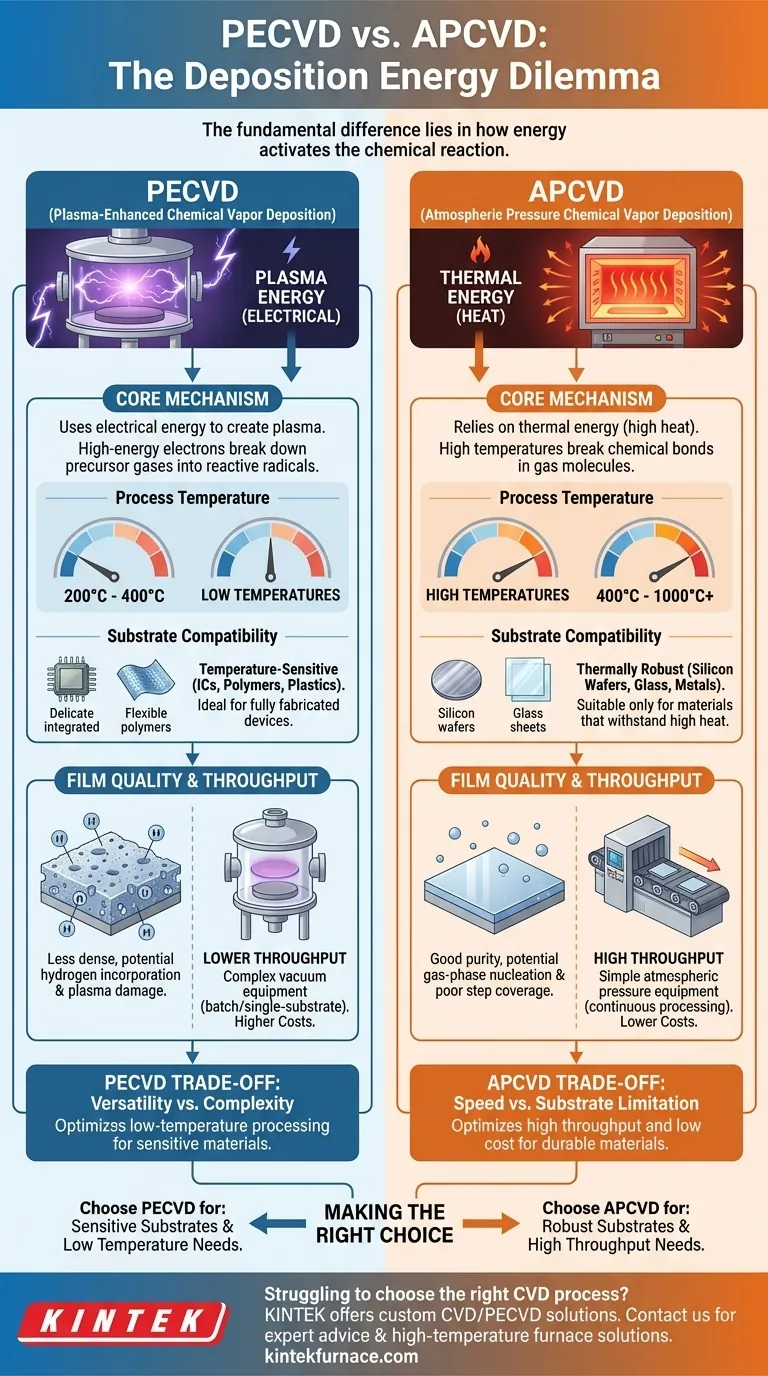

الفرق الأساسي بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار عند الضغط الجوي (APCVD) يكمن في كيفية توفير كل عملية للطاقة اللازمة لبدء التفاعل الكيميائي. تستخدم APCVD درجات حرارة عالية (طاقة حرارية) لتكسير الغازات الأولية، بينما تستخدم PECVD بلازما منشطة عند درجات حرارة أقل بكثير لتحقيق نفس الهدف. هذا الاختلاف الوحيد في مصدر الطاقة يحدد ظروف التشغيل والمعدات والتطبيقات المناسبة لكل طريقة.

يعد الاختيار بين هاتين الطريقتين مقايضة هندسية كلاسيكية. تعطي APCVD الأولوية لمعدل الإنتاج العالي والبساطة على حساب درجات حرارة المعالجة العالية، في حين تعطي PECVD الأولوية للمعالجة في درجات حرارة منخفضة للمواد الحساسة على حساب تعقيد النظام والآثار المحتملة الناتجة عن البلازما.

الآلية الأساسية: طاقة البلازما مقابل الطاقة الحرارية

لفهم الطريقة التي تناسب هدفك، يجب عليك أولاً فهم كيف تقوم كل طريقة بتنشيط عملية الترسيب. مصدر الطاقة هو السمة المميزة.

كيف تعمل APCVD: النهج الحراري

تعتمد APCVD على الطاقة الحرارية (الحرارة) لدفع التفاعل الكيميائي. يتم إدخال الغازات الأولية إلى غرفة تفاعل يتم الحفاظ عليها عند الضغط الجوي وتسخينها إلى درجات حرارة عالية، تتراوح عادةً بين 400 درجة مئوية وأكثر من 1000 درجة مئوية.

توفر هذه الحرارة الشديدة طاقة التنشيط اللازمة لكسر الروابط الكيميائية في جزيئات الغاز. ثم تنتشر الأنواع الكيميائية المتفاعلة إلى سطح الركيزة، حيث تتفاعل لتكوين الغشاء الرقيق الصلب المطلوب.

نظرًا لأنها تعمل عند الضغط الجوي، يمكن أن تكون المعدات بسيطة نسبيًا. وهذا يسمح غالبًا بالمعالجة المستمرة على شكل ناقل، مما يجعلها طريقة ذات إنتاجية عالية.

كيف تعمل PECVD: النهج المعزز بالبلازما

تستخدم PECVD الطاقة الكهربائية لإنشاء بلازما، وهو غاز متأين جزئيًا يحتوي على إلكترونات عالية الطاقة. تتم العملية في غرفة تفريغ عند درجات حرارة أقل بكثير من APCVD، وغالبًا ما تكون بين 200 درجة مئوية و 400 درجة مئوية.

يتم تطبيق مجال كهربائي متناوب (عادةً تردد لاسلكي أو RF) على الغازات الأولية، مما يؤدي إلى تجريد الإلكترونات من بعض جزيئات الغاز. ثم تصطدم هذه الإلكترونات عالية الطاقة بجزيئات الغاز الأخرى، مما يؤدي إلى تكسيرها إلى جذور حرة متفاعلة دون الحاجة إلى حرارة عالية.

هذه الجذور الحرة نشطة كيميائيًا للغاية وتتفاعل بسهولة على سطح الركيزة البارد نسبيًا لتكوين الفيلم. تجعل درجة الحرارة المنخفضة PECVD ضرورية لترسيب الأغشية على الركائز التي لا يمكنها تحمل الميزانية الحرارية لـ APCVD.

مقارنات الخصائص الأساسية للعملية والفيلم

يؤدي الاختلاف في مصدر الطاقة إلى اختلافات كبيرة في درجة الحرارة وجودة الفيلم وكفاءة الإنتاج.

درجة حرارة الترسيب

هذا هو الفارق الأكثر أهمية. APCVD هي عملية درجة حرارة عالية، مما يجعلها مناسبة فقط للركائز القوية حرارياً مثل رقائق السيليكون في مراحلها المبكرة، أو الزجاج، أو بعض المعادن.

PECVD هي عملية درجة حرارة منخفضة. ميزتها الأساسية هي قدرتها على ترسيب الأغشية على الأجهزة المصنعة بالكامل ذات التوصيلات المعدنية، أو البلاستيك، أو المواد الأخرى التي قد تتلف أو تذوب بسبب درجات الحرارة العالية.

جودة الفيلم والتوافقية

يمكن أن تنتج APCVD أغشية ذات نقاء جيد، ولكن التكوين في الطور الغازي (تكوّن الجسيمات في الغاز قبل الوصول إلى الركيزة) يمكن أن يكون مشكلة بسبب درجات الحرارة والضغط العالية. قد يكون تغطية الفجوات، أو القدرة على تغطية الهياكل ثلاثية الأبعاد المعقدة بشكل موحد، ضعيفًا.

غالبًا ما تكون أغشية PECVD أقل كثافة من الأغشية النامية حرارياً وقد تحتوي على كميات كبيرة من الهيدروجين المدمج من الغازات الأولية (على سبيل المثال، SiH₄)، مما قد يؤثر على إجهاد الفيلم وخصائصه الكهربائية. يمكن أن يسبب البلازما أيضًا تلفًا للركيزة بسبب قصف الأيونات.

الإنتاجية والتكلفة

تعد APCVD الفائز الواضح لـ الإنتاجية العالية. يسمح تشغيلها عند الضغط الجوي بأنظمة معالجة بسيطة ومنخفضة التكلفة وغالبًا ما تكون مستمرة، مما يؤدي إلى تكلفة منخفضة جدًا لكل ركيزة.

PECVD هي عملية تعتمد على التفريغ، وتتطلب معدات أكثر تعقيدًا وتكلفة (مضخات تفريغ، أقفال تحميل). إنها عادةً عملية دفعة أو ركيزة واحدة، مما يؤدي إلى إنتاجية أقل وتكاليف رأسمالية وتشغيلية أعلى.

فهم المقايضات

لا توجد تقنية متفوقة بطبيعتها؛ كل واحدة تمثل مجموعة من التسويات المحسّنة لنتائج مختلفة.

مقايضة APCVD: السرعة مقابل قيود الركيزة

مع APCVD، تحصل على سرعة هائلة وتكلفة تشغيل منخفضة. ومع ذلك، فأنت مقيد بشدة بالركائز التي يمكنها تحمل درجات حرارة المعالجة العالية. إنها بمثابة أداة عمل للتطبيقات التي تكون فيها الإنتاجية هي الأهم والركيزة متينة.

مقايضة PECVD: التنوع مقابل التعقيد

توفر PECVD الميزة الحاسمة للمعالجة في درجات حرارة منخفضة، مما يفتح مجموعة واسعة من التطبيقات على الركائز الحساسة. تأتي هذه المرونة على حساب إنتاجية أبطأ، وتكلفة معدات أعلى، ومشكلات محتملة في جودة الفيلم مثل دمج الهيدروجين وتلف البلازما التي يجب إدارتها بعناية.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيارك بالكامل على القيود الأساسية لمشروعك: التحمل الحراري للركيزة ومتطلبات حجم الإنتاج لديك.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة على ركائز متينة حرارياً (مثل الطلاءات الأولية على الزجاج للخلايا الشمسية أو الشاشات): فإن APCVD هو الخيار الواضح لإنتاجيته التي لا مثيل لها وفعاليته من حيث التكلفة.

- إذا كان تركيزك الأساسي هو ترسيب طبقات عازلة أو حماية على أجهزة حساسة لدرجة الحرارة (مثل الدوائر المتكاملة المكتملة أو الإلكترونيات القائمة على البوليمر): فإن PECVD هو الخيار الوحيد القابل للتطبيق، حيث أن درجة حرارته المنخفضة تمنع تلف الهياكل الأساسية.

- إذا كان تركيزك الأساسي هو أعلى جودة ونقاء للفيلم للطبقات الإلكترونية الحرجة (ويمكن للركيزة تحمل الحرارة): قد تفكر أيضًا في طرق حرارية أخرى مثل الترسيب الكيميائي للبخار منخفض الضغط (LPCVD)، والتي غالبًا ما توفر توافقية فائقة وتلوثًا أقل من كل من APCVD أو PECVD.

يعد فهم هذا التمييز الأساسي بين الطاقة الحرارية وطاقة البلازما هو المفتاح لاختيار استراتيجية الترسيب الأكثر فعالية وكفاءة لمشروعك.

جدول الملخص:

| الميزة | APCVD | PECVD |

|---|---|---|

| مصدر الطاقة | حراري (درجة حرارة عالية) | بلازما (كهربائي) |

| درجة حرارة العملية | 400 درجة مئوية - 1000 درجة مئوية+ | 200 درجة مئوية - 400 درجة مئوية |

| ضغط التشغيل | جوّي | ضغط منخفض (تفريغ) |

| توافق الركيزة | قوية حرارياً (سيليكون، زجاج) | حساسة للحرارة (دوائر متكاملة، بوليمرات) |

| الإنتاجية | عالية (معالجة مستمرة) | أقل (معالجة بالدفعات) |

| جودة الفيلم | نقاء جيد، احتمالية التكوّن في الطور الغازي | أقل كثافة، احتمالية دمج الهيدروجين |

| التكلفة | تكلفة تشغيل أقل | تكلفة رأسمالية وتشغيلية أعلى |

هل تواجه صعوبة في اختيار عملية الترسيب الكيميائي للبخار المناسبة للمواد الحساسة أو احتياجات الإنتاج العالية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية، بما في ذلك أنظمة CVD/PECVD المخصصة. تضمن قدرات التخصيص العميقة لدينا أن المعدات الخاصة بك تلبي المتطلبات التجريبية الفريدة بدقة - سواء كنت بحاجة إلى PECVD في درجة حرارة منخفضة للركائز الدقيقة أو APCVD عالي الإنتاجية للمواد القوية. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تحسين عملية ترسيب الأغشية الرقيقة لديك.

دليل مرئي

المنتجات ذات الصلة

- نظام الترسيب الكيميائي المعزز بالبخار المعزز بالبلازما بالترددات الراديوية PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- نظام آلة MPCVD ذات الرنين الأسطواني لنمو الماس في المختبر

يسأل الناس أيضًا

- ما هو دور ترسيب البلازما الكيميائي المحسن (PECVD) في الطلاءات البصرية؟ ضروري لترسيب الأغشية بدقة عالية ودرجة حرارة منخفضة

- كيف يعمل الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب للأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو تطبيق الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين الأغشية الرقيقة عالية الأداء في درجات حرارة منخفضة

- ما هي المكونات الرئيسية لنظام PECVD؟ أطلق العنان لترسيب الأغشية الرقيقة بدرجة حرارة منخفضة

- ما هي الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) وكيف تختلف عن الترسيب الكيميائي للبخار التقليدي (CVD)؟ افتح آفاق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة